Sondas Lambda de banda larga

O esforço contínuo e constante das autoridades mundiais para alcançarem uma redução nas emissões causadoras de poluição no setor dos transportes, principalmente nos automóveis com motor de combustão interna, desencadeou um desenvolvimento nos sistemas de controle de emissões, através da introdução de novos catalisadores, de sensores a jusante e a montante que trabalham em conjunto com os catalisadores, sistemas de recirculação dos gases de escape (RCS), sensores de temperatura, sensores NOx e catalisadores de redução de NOx (SCR). A interação mútua entre estes sistemas levou o motor térmico a operar fora do rácio estequiométrico (λ=1) e desencadeou a necessidade de controlar a forma como os motores trabalham fora desse intervalo operacional. Assim, nasceram os sensores lambda de banda larga.

Princípio de funcionamento

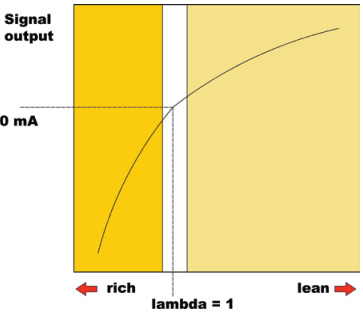

Um sensor lambda de banda larga (também conhecido como "intervalo largo") mede a concentração residual de oxigénio nos gases de escape e é adequado para medir os intervalos mais largos da mistura de ar/combustível, em comparação com os sensores tradicionais de dióxido de titânio e zircónia. A operação interna é diferente do sensor tradicional. Um sensor de banda larga está equipado, internamente, com duas células fundamentais, uma para medição e uma para bombagem: na primeira, a concentração de oxigénio é medida e convertida num sinal de volt, que é comparado com uma tensão de referência de 450 mV; esta voltagem representa um valor associado ao rácio estequiométrico de λ=1. Quando este valor se desvia do valor de referência, a célula de bombagem bombeia iões de oxigénio para dentro/fora da célula de medição, corrigindo a concentração de oxigénio nesta célula, de modo a que a tensão de referência de 450 mV possa ser mantida. O valor e a polaridade da corrente necessária pela célula de bombagem para manter a concentração constante representa o valor equivalente à concentração de oxigénio na mistura.

Veículo examinado: VW PASSAT VII 1.6 TDI 88 kW

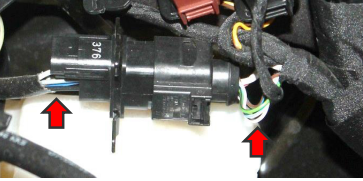

Localização: No exemplo de veículo escolhido, o sensor lambda encontra-se montado atrás do motor, depois do turbocompressor e antes do catalisador (posição geralmente referida como "pré-cat" ou "frontal"). O conector está localizado no compartimento do motor, do lado esquerdo, junto ao reservatório do líquido dos travões. O próprio sensor tem 5 fios e o feixe de cabos do veículo tem 6.

Nota: O sensor tem cinco fios, embora o conector do sensor tenha seis terminais no interior. Dois pinos são ligados internamente através de uma resistência integrada no interior do próprio conector. Neste exemplo, são os pinos apresentados a seguir como 1 e 2 (nota: as posições dos fios no conector podem diferir em diferentes modelos de veículos/número da peça, mas as cores dos fios e a respetiva finalidade permanecem iguais).

| 1 | / | / |

| 2 | Branco | Corrente da célula de bombagem |

| 3 | Amarelo | Controle do circuito de aquecimento |

| 4 | Cinzento | Alimentação da célula de medição |

| 5 | Azul | Alimentação do circuito de aquecimento |

| 6 | Preto | Referência negativa para as células |

Verificar a fonte de alimentação do circuito de aquecimento

Para verificar se o circuito de aquecimento está ligado, ligue o conector do sensor ao feixe de cabos do veículo e defina o multímetro para volts CC, com a ignição ligada e o motor desligado. Ao ligar o cabo preto do multímetro a terra e o cabo vermelho ao pino 5, a tensão da bateria normal deverá ser lida.

| Ignição | Ligado |

| Motor | Desligado |

| Conector | Ligado |

| Definição do multímetro | Vdc |

| Cabo vermelho do multímetro | Pino 5 |

| Cabo preto do multímetro | Terra |

| Valor medido | 12,14 Volts |

A verificar a resistência do aquecedor

Para verificar a resistência do aquecedor dentro do próprio sensor, com a ignição e o motor desligados, desligue o conector do sensor e defina o multímetro para 200 Ohms. Para efetuar a medição, ligue o cabo preto ao pino 3 e o cabo vermelho ao pino 5 do conector, pelo lado do sensor. Se o valor correto for desconhecido, pode dizerse geralmente que a maioria dos sensores de aquecimento de banda larga têm uma resistência de aproximadamente 2,5 Ohms – 4 Ohms.

Verificar o circuito do controle de aquecimento

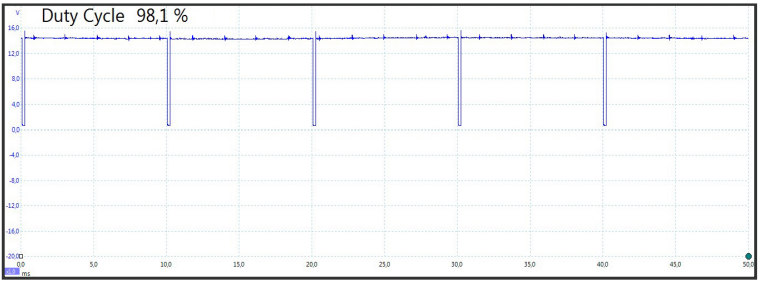

Para ver o controle elétrico do circuito de aquecimento, coloque o terminal positivo do osciloscópio no pino 3 e coloque a referência do osciloscópio em terra, com a ignição ligada e o motor em marcha lenta sem carga.

| Ignição | Ligado |

| Motor | Ralenti |

| Conector | ligado |

| Definição do osciloscópio | Vdc |

| Terminal positivo do osciloscópio | Pino 3 (Fio amarelo) |

| Tempo/Div | 5 ms/Div |

| V/Div | 4 V/Div |

Conforme apresentado, o controle do circuito de aquecimento exibe uma caraterística de ciclo de utilização negativa, correspondendo a cerca de 2%, com uma frequência de 100 Hz (a margem de rastreio apresenta um valor diferente, 98,1%, uma vez que a condição predefinida do instrumento está configurada para calcular o valor positivo do sinal.

Monitorização do sinal do sensor

Conforme referimos anteriormente, os sensores de banda larga podem medir um intervalo entre rácios muito pobre e muito ricos de ar/combustível, o que os torna ideais para os motores a gasóleo e nos motores a gasolina de injeção direta de conceito pobre O teste destes sensores implica uma abordagem diferente. Os sensores de banda larga têm de ser monitorizados através de uma ferramenta de diagnóstico. A medição da corrente de bombagem através de um multímetro não é, na maioria dos casos, possível numa oficina comum, uma vez que exige instrumentos especiais, capazes de medir valores muito baixos de corrente (os multímetros padrão não conseguem medir valores de um ou dois miliamperes!). Pelo que é necessária uma ferramenta de diagnóstico. Não é comum monitorizar os sensores de banda larga nos motores a gasóleo, uma vez que funcionam sempre numa mistura de intervalo largo. Mas este teste é muito comum e útil nos motores de injeção direta a gasolina, onde o índice lambda pode variar entre 0,8 e 2,5!

Observar a corrente da bomba com uma ferramenta de rastreamento

Nos "dados em série" podemos monitorizar a corrente da bomba como um valor positivo ou negativo. Algumas ferramentas de rastreamento apresentam, também, um "Rácio de equivalência igual ao lambda", na forma de gráfico. Através desta polaridade (menos ou mais) podemos compreender se o motor funciona com uma mistura rica ou pobre. Neste exemplo, referimo-nos apenas à caraterística apresentada no gráfico "Rácio de equivalência igual ao lambda", onde é apresentado o índice lambda face à corrente de bombagem.

SINAL MENOS da corrente de bombagem = mistura rica.

SINAL MAIS da corrente de bombagem = mistura pobre.

Na prática, quando ocorre o enriquecimento da aceleração (quando se pressiona o acelerador), o lambda (e a corrente da bomba) desloca-se rapidamente para a área negativa do gráfico (mistura rica), quando o motor está em marcha (libertação do acelerador), o lambda (e a corrente da bomba) desloca-se rapidamente para a área positiva do gráfico (mistura pobre).

Causas dos sinais de lambda errados

Um sinal errado ou anormal de um sensor de banda larga pode ter origem em diferentes causas e não representa, necessariamente, uma avaria no sensor lambda. O sinal pode ser interpretado como anormal por o sensor estar a "compensar" defeitos noutras partes.

Eis algumas causas:

- Medição incorreta do fluxo da massa de ar, provocando uma temporização errada do injetor;

- Problemas na bomba de combustível, injetores, etc.

- Fugas de ar (no sistema de escape/circuito de admissão de ar);

- Problemas no sistema de ignição;

- Más condições do motor;

- Avaria na válvula EGR.