Diagnostyka cewek zapłonowych w silnikach z bezpośrednim wtryskiem paliwa

Informacje ogólne

Przyglądając się trendom i innowacjom w technologii silników łatwo jest dostrzec ewolucyjny rozwój, składający się z ciągłych aktualizacji i modernizacji strategii zarządzania silnikiem, stosowania nowych komponentów oraz poprawy ogólnych osiągów nowoczesnych jednostek napędowych. Wszystko to należy postrzegać w świetle najważniejszej motywacji: redukcji szkodliwych emisji i zanieczyszczeń z silników spalinowych. Pokazuje to również, jak ważne jest zmniejszenie zużycia paliwa, ponieważ zużycie paliwa i emisja CO2 są wprost proporcjonalne do siebie. Jednym z najpopularniejszych sposobów osiągania tych celów są systemy wtrysku bezpośredniego. Przeanalizujemy więc stosowane przez producentów układy zapłonowe w technologii wtrysku bezpośredniego.

Nasz test

POJAZD: Ford Focus II

SILNIK: 1.0 Ecoboost (trzycylindrowy, benzynowy, z bezpośrednim wtryskiem, turbodoładowany)

KOD SILNIKA: M1DA

ROK PRODUKCJI: 2013

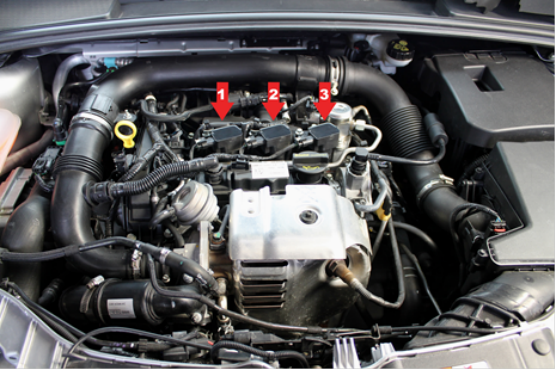

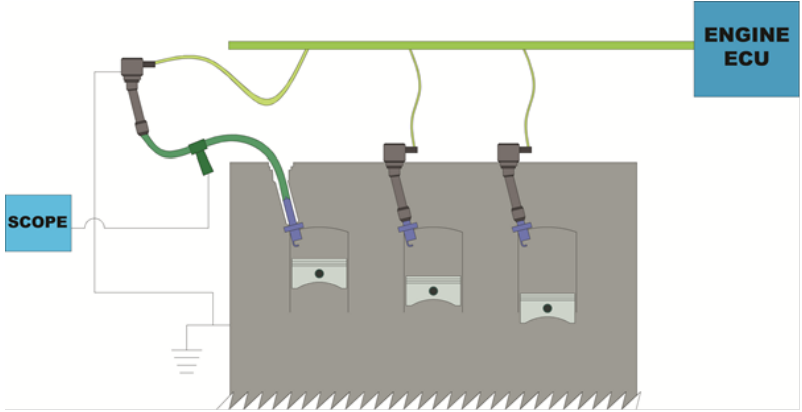

Silnik EcoBoost wyposażony jest w trzy pojedyncze cewki, po jednej na cylinder, umieszczone jak pokazano na ilustracji.

Na potrzeby ich identyfikacji numeracja cylindrów rozpoczyna się od strony paska rozrządu silnika.

Cewka zamienna jest następująca: nr kat. NGK U5323

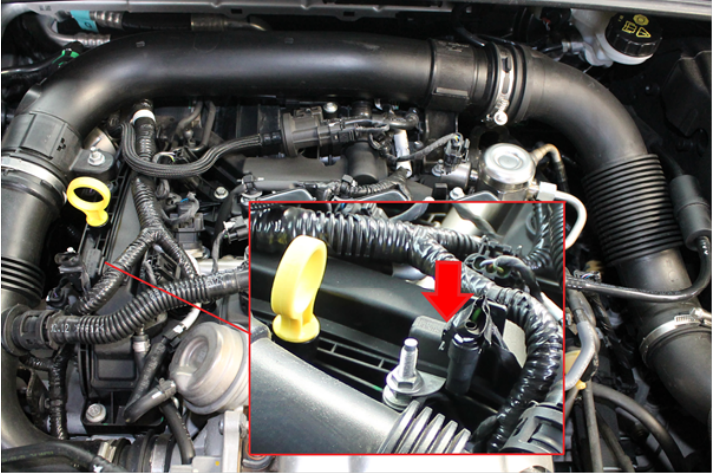

Kształt tych cewek jest niekonwencjonalny, ponieważ mają one budowę kątową. Wynika to z potrzeby dopasowania do świec zapłonowych, które są zamontowane pod kątem, w celu zapewnienia najbardziej efektywnego działania zgodnie z działaniem wtryskiwacza. W silnikach benzynowych z wtryskiem bezpośrednim pozycja i kąt między iskrą a wtryskiem paliwa są bardzo ważne dla jakości spalania. Demontaż i montaż każdej cewki jest łatwy – wystarczy wykręcić tylko dwie śruby i wyjąć złącze. W przypadku opisanego silnika Forda do demontażu cewek nie potrzeba specjalnych narzędzi czy procedur. Uwaga: w przypadku innych producentów silników/samochodów konieczne mogą być specjalne narzędzia, aby prawidłowo i łatwo wymontować cewki nie uszkadzając ich.

Kontrola elektryczna

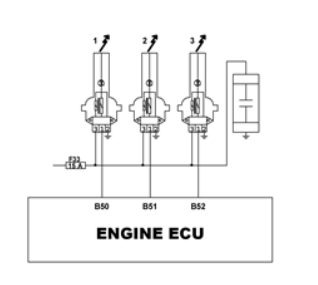

Moduł sterujący silnika (ECU) wysyła polecenie impulsu do każdej cewki, po którym elektronika wewnętrzna każdej cewki zapewnia wygenerowanie ładunku elektrycznego i wynikowej iskry. I wreszcie, do prawidłowego działania cewek zapłonowych stosowany jest kondensator znajdujący się w pobliżu wskaźnika poziomu oleju, który odfiltrowuje zakłócenia elektryczne.

Połączenia elektryczne do poszczególnych cewek po stronie pierwotnej są następujące:

styk 1 → Polecenie z modułu sterującego silnika

styk 2 → Masa

styk 3 → Zasilanie przez przekaźnik R14 i bezpiecznik F33 (komora silnika)

Najważniejsze pomiary wykonywane w celu sprawdzenia działania cewki zapłonowej są następujące:

- Sprawdzenie napięcia zasilania

- Sprawdzenie zacisku masy:

- Sprawdzenie impulsu polecenia z modułu sterującego

Pomiary można wykonywać za pomocą multimetru i oscyloskopu.

Sprawdzanie napięcia zasilania

Analiza zasilania na styku 3 za pomocą multimetru, która określa wartość równą lub większą niż na rysunku poniżej (napięcie akumulatora).

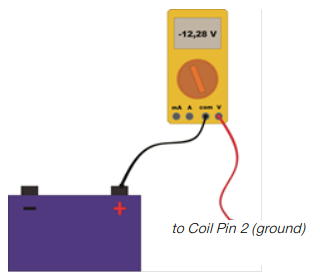

Sprawdzanie zacisku masy

Wspólny zacisk masy został zmierzony w odniesieniu do plusa (patrz schemat). W tym przypadku powinno być również wskazane (ujemne) napięcie akumulatora.

Sprawdzanie impulsu polecenia z modułu sterującego

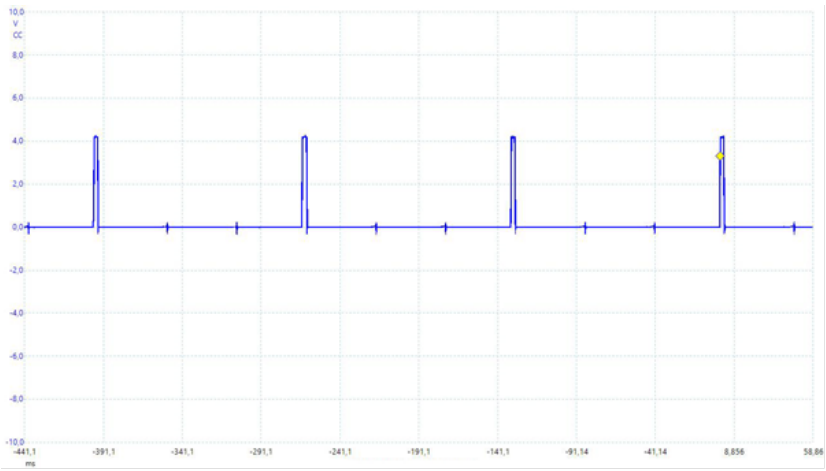

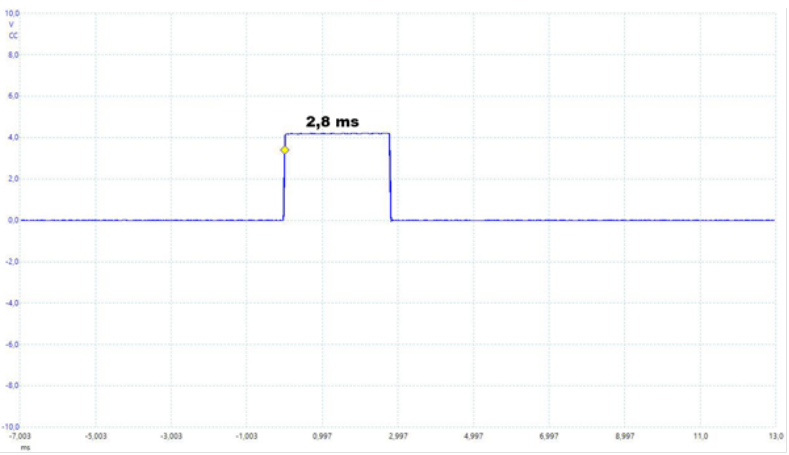

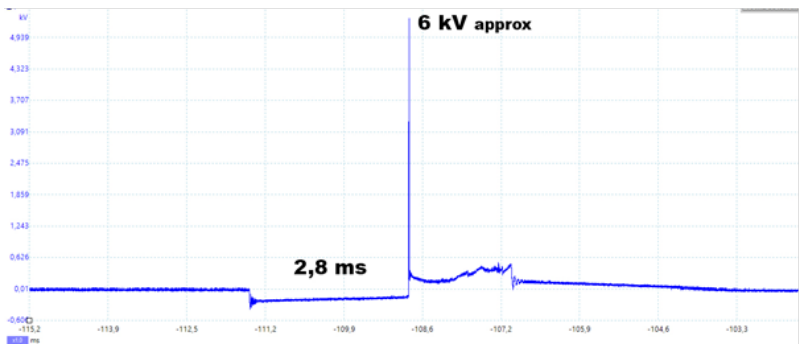

Teraz przyjrzyjmy się poleceniom wydawanym przez moduł sterujący silnika do każdej cewki. Jak wspomniano, cewka nie odbiera klasycznego polecenia „opartego na masie”, ale sygnał z impulsem kwadratowym. Dzięki temu sygnałowi elektronika wewnętrzna generuje skok napięcia w uzwojeniu pierwotnym cewki, a następnie tworzy napięcie wtórne za pomocą indukcji elektromagnetycznej. Na ilustracji poniżej przedstawiono jeden z impulsów, powiększony tak, aby zmierzyć jego czas trwania. Obserwując pokazany sygnał wejściowy polecenia stwierdzono, że nie jest możliwy powrót napięcia do piku osiągniętego w uzwojeniu pierwotnym, ponieważ – jak wspomniano – próbkowany przebieg jest tylko impulsem. Można jednak zaobserwować w powiększeniu czas trwania impulsu. W naszym przykładzie wynosi on 2,8 ms na obrotach jałowych. Należy zauważyć, że w większości silników czas aktywacji cewki nie jest stały, ale mapowany przez moduł ECU w zależności od wielu warunków (np. obciążenia i obrotów silnika, ciśnienia doładowania itp.). Obecność sygnału wejściowego polecenia dowodzi tylko, że moduł sterujący silnika wysyła impuls do każdej cewki, ale rzeczywista transformacja napięcia pomiędzy elektroniką wewnętrzną cewek, uzwojeniem pierwotnym i wtórnym cewek i wynikową iskrą nie jest zapewniona. Aby zapewnić, że napięcie w uzwojeniu wtórnym rzeczywiście będzie obecne (co oznacza, że cewka działa), określono również wysokie napięcie za pomocą sprzętu testowego do pomiarów kV.

W celu wykonania tego pomiaru cewka została usunięta z trzonka świecy zapłonowej (łącznik strony pierwotnej pozostaje podłączony), a następnie zainstalowano przewód pomiędzy cewką a świecą zapłonową. Do tego przewodu został podłączony moduł indukcyjny urządzenia testowego. Należy zauważyć, że połączenie masowe tej cewki jest zapewniane przez śruby montażowe cewki, trzeba więc utworzyć oddzielne połączenie masowe.

Diagnostyka

I wreszcie, oto lista najczęstszych kodów błędów w odniesieniu do usterek elektrycznych każdej cewki.

P0351 = OBWÓD A STRONY PIERWOTNEJ/WTÓRNEJ CEWKI ZAPŁONOWEJ

P0352 = OBWÓD B STRONY PIERWOTNEJ/WTÓRNEJ CEWKI ZAPŁONOWEJ

P0353 = OBWÓD C STRONY PIERWOTNEJ/WTÓRNEJ CEWKI ZAPŁONOWEJ

Takie kody odnoszą się do problemów elektrycznych, takich jak przerwane uzwojenie lub zwarcie.

Należy również rozważyć kody błędów wypadania zapłonu, które mogą wynikać z usterki cewki (i wielu innych przyczyn!).

P0301 = WYKRYTO WYPADANIE ZAPŁONU CYLINDRA 1

P0302 = WYKRYTO WYPADANIE ZAPŁONU CYLINDRA 2

P0303 = WYKRYTO WYPADANIE ZAPŁONU CYLINDRA 3

W tym przypadku najprostszą metodą rozróżnienia usterki cewki od innej usterki jest dokonanie zamiany miejscami „podejrzanej” cewki z cewką z innego cylindra. Jeśli cylinder z wypadającym zapłonem „przenosi się” wraz z cewką, źródłową przyczyną problemu jest cewka. Jeśli wypadanie zapłonu pozostaje w tym samym cylindrze, można wykluczyć cewkę jako przyczynę problemu.