Drucksensor Aanzuigleiding

De functie van de sensor

Inlaatspruitstuk-druksensors, ook wel MAP-sensors genoemd (Manifold Absolute Pressure), worden samen met de waardes van de gasklep potentiometer gebruikt voor het berekenen van de luchtinlaatmassa bij niet-turboaangedreven benzinemotoren. (Afbeelding 1). In het onderste belastingbereik is de druk in het inlaatspruitstuk sterk aanwezig in de calculatie terwijl bij hoge motorbelasting de positie van het gaspedaal de waarde van de luchtmassa bepaalt. Bij turbomotoren (zowel diesel als benzine) dient de sensor voornamelijk voor het regelen van het turbodruksysteem. Om die reden wordt ook vaak gesproken van een laaddruksensor. Bij turbo-benzinemotoren wordt vaak zowel een laaddruksensor, stroomopwaarts van de gasklep, als een inlaatspruitstuk-druksensor, stroomafwaarts van de gasklep, gebruikt.

De constructie van de druksensor

De constructie van de sensors is in grote lijnen gelijk. Alleen het meetbereik van de sensors is aan het gebruiksdoel aangepast. In de sensor bevindt zich een membraam dat zich kromt al naargelang de toegepaste druk. Het membraam is verbonden met spanningsmeters die afhankelijk van de kromming worden uitgerekt of samengeperst. Met het verlengen of inkorten verandert ook de elektrische weerstand van de spanningsmeters. De verandering in weerstand wordt verwerkt door de sensorelektronica en als signaal doorgestuurd naar de regeleenheid. Een druksensor heeft 3 elektrische verbindingen (Afb. 1). De eerste pin is voor de toevoerspanning van 5 volt en de tweede pin voor de signaalspanning die gewoonlijk tussen 0,2 V en 4,8 V ligt. De derde pin is bestemd voor de signaalaarde. Als er nog een vierde pin aanwezig is, is deze bestemd voor de temperatuurmeting van de luchttoevoer via een NTC-weerstand. Deze sensors worden ook wel "T-MAP"-sensors genoemd. De pintoewijzing van de sensors is helaas niet gestandaardiseerd. U vindt de toewijzing terug in de documentatie van de autofabrikant of kunt deze zelf bepalen op grond van eigen metingen, zoals hierna beschreven.

Mogelijke fouten en de gevolgen

Elektrisch defect aan de inlaatspruitstuk-druksensor

De klant klaagt over schokbewegingen in het deellastbereik bij niet-turbo-aangedreven benzinemotoren en vermogensverlies bij turbomotoren. Mogelijke oorzaak is een te lage voedingsspanning, kabelbreuk, defecte aansluitingen of een storing in de sensorelektronica. De regeleenheid ontdekt de fout en slaat deze op in het storingsgeheugen. Veel voorkomende foutmeldingen zijn: "Druk in de aanzuigleiding of laaddruksignaal onwaarschijnlijk", "te laag" of "te hoog". De regeleenheid probeert met noodloopeigenschappen te zorgen voor vervangende waardes. De berekende waardes worden getoond in de datalijst van het diagnostisch apparaat. Controleer, voordat u de sensor vervangt, de voedingsspanning (instelwaarde 5 V) en de verbindingen met de regeleenheid op continuïteit en aardlekken. Bij elektrische metingen van de inlaatspruitstuk-druksensor is het nuttig een schakelschema te gebruiken.

Bepalen van de verbindingen zonder schakelschema

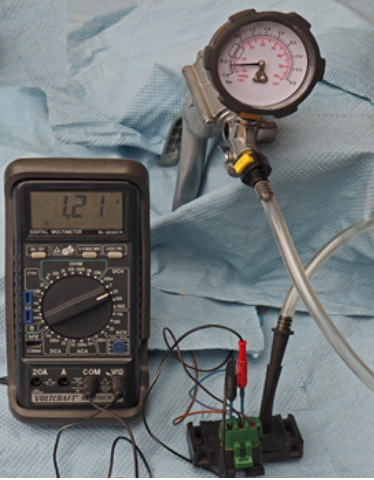

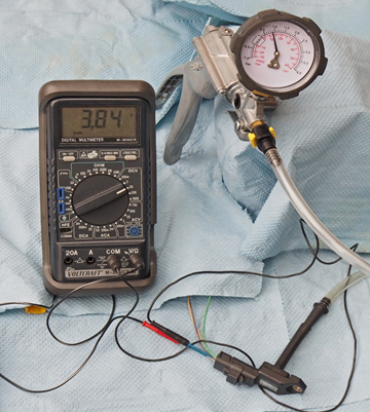

Ga als volgt te werk als de toewijzing van de sensorpinnen onbekend is: Verbind een voltmeter met de aarding van de accu en met één van de drie sensorpinnen (met de pin aangesloten) en schakel het contact in. Meet nu één voor één de spanning op iedere sensorpin. Bij een waarde van 5 volt gaat het om de voedingsspanning van de sensor. Is de spanning lager dan 0,1 volt dan is dat het aardesignaal. En bij een waarde tussen 0,2 en 4,8 V betreft het de pin van de signaalspanning (Afbeelding 2 en 3). Bij een MAP-sensor met aanvullende luchtinlaattemperatuurmeting kan een onderscheid worden gemaakt tussen de spannings- en de temperatuurpinnen door van spanning en/of temperatuur te wisselen.

Kenmerkende signaalwaardes

In de meeste gevallen geven druksensors een analoog spanningssignaal af. Nieuwere sensors geven een zogenaamd frequentie-gemoduleerd signaal af. De frequentie van het signaal neemt toe met de druk. Om dit signaal te testen is een frequentiemeter, of beter nog, een oscilloscoop nodig. Exacte type-specifieke instelwaardes zijn te vinden in de documentatie van de autofabrikant. Let er daarbij op of het bij de opgegeven drukwaardes om absolute of relatieve druk gaat. De absolute drukschaal begint met een absoluut vacuüm en de waarde van 0 bar. Bij atmosferische druk is de waarde 1,0 bar. De relatieve druk bij atmosferische druk is 0 bar. Waardes lager dan de atmosferische druk worden voorafgegaan door een minteken. Het absolute vacuüm is -1,0 bar. Waardes hoger dan de atmosferische druk worden voorafgegaan door een plusteken. De meeste fabrikanten duiden de druk aan als absolute druk in Pascal (Pa), Hectopascal (hPa) of Kilopascal (kPa).1 hPa komt overeen met 1 millibar (mbar). Door bij de waardes in kPa de komma die voor de decimalen staat 2 cijfers naar links te verplaatsen, krijgen we de waardes uitgedrukt in bar. 120,0 kPa komt overeen met 1,2 bar. De standaard drukmeters tonen de waardes als relatieve druk in bar. (Zie afbeelding 4)

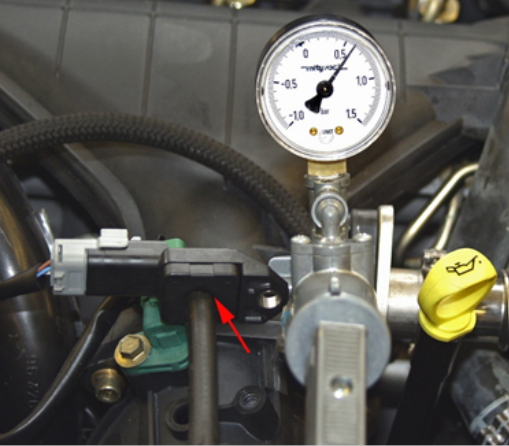

Door de inlaatspruitstuk-druksensor gemeten incorrecte waardes

Als de inlaatspruitstuk-druksensor waardes meet die niet correct zijn, betekent dat niet direct dat er een foutcode in het storingsgeheugen wordt opgeslagen. Als de gemeten fout nog binnen het tolerantiebereik van de zelfdiagnose valt, kan de zelfdiagnose ook een ander onderdeel als mogelijke oorzaak aanwijzen, bijvoorbeeld de gaspedaalpotentiometer of een te arm brandstofmengsel. Als u vermoedt dat de laaddruksensor onnauwkeurig gemeten waardes verstrekt, is dat het snelst te controleren door de datalijst van de diagnose-eenheid en een hand-drukpomp te gebruiken (Afbeelding 4). Toon de aanzuigleiding-druk in de datalijst en verbind een handpomp met de druksensor (Afbeelding 4). Het getoonde in de datalijst zou over het gehele meetbereik van de sensor overeen moeten komen met de druk of het vacuüm dat op de handpomp is ingesteld.

Opmerking: Sommige regeleenheden monitoren de aannemelijkheid van de gemeten waardes met een niet draaiende motor en met het contact ingeschakeld. Als de gemeten waardes te veel afwijken van de atmosferische druk met stilstaande motor (dat is het geval bij de test met de drukpomp), dan wordt een fout geconstateerd en blijft de display staan op een noodloopwaarde. In dat geval moeten de drukwaardes worden gecontroleerd met een spanningsmeting.

Fout in de druk van het inlaatspruitstuk, druksensors zijn intact

Bij niet-turbo-aangedreven motoren met vonkontsteking, moet het vacuüm met stationair draaiende motor liggen tussen 400 en 500 mbar absoluut (of tussen -600 mbar en -500 mbar relatief). Wanneer het gaspedaal volledig wordt ingedrukt, moet de druk 900 tot 1000 mbar absoluut zijn of -100 mbar in relatie tot de atmosferische druk. Bovenstaande cijfers zijn richtwaardes. Raadpleeg, voordat beslissingen over reparaties worden genomen, eerst de streefwaardes van de fabrikant . In het geval van een lekkend inlaatspruitstuk zijn de waardes hoger, vooral bij een stationair draaiende motor en binnen het deellastbereik. Afhankelijk van de locatie van het lek wordt het brandstofmengsel te arm of te rijk. Controleer in dat geval, door er een geschikte vloeistof op te spuiten, het hele inlaatspruitstuk op lekkages (neem de veiligheidsvoorschriften in acht!). Als de testvloeistof het lek raakt, zal de motor als reactie onregelmatig gaan draaien. Het probleem doet zich met name voor bij de pakking van het inlaatspruitstuk, bij vacuümleidingen en bij de rembekrachtiger. Veel fabrikanten hebben de druksensors die via een slang verbonden zijn met het uitlaatspruitstuk voorzien van pneumatische demping (Zie afbeelding 1). Deze demping vindt plaats via een regelklep (het kan ook een gekalibreerd boorgat in de verbindingsleiding zijn) en het volume van de verbindingsslang. Als in de demping wijzigingen worden aangebracht, berekent de regeleenheid onjuiste gemiddelde waardes voor de druk van de aanzuigleiding. Controleer, wanneer de verbindingsslang moet worden vervangen, de regelklep en gebruik een slang met dezelfde lengte en binnendiameter. Bij turbomotoren leidt een te lage laaddruk tot vermogensverlies. Als de laaddruksensor in orde is, volg dan het pad van de luchttoevoer door de motor en controleer het luchtfilter, de turbolader, de inlaatluchtleidingen met de inlaatluchtkoeler en de uitlaatgasrecirculatie en, indien aanwezig, het deeltjesfilter.