NGK Spark Plug Sensore di pressione deltubo di aspirazione

La funzione del sensore

I sensori di pressione dei collettori di aspirazione, conosciuti anche come sensori MAP (dalla sigla in inglese "Manifold Absolute Pressure"), vengono utilizzati insieme ai valori del potenziometro della valvola a farfalla per calcolare la massa d’aria aspirata di motori a benzina senza carico. (Figura 1). Ai bassi carichi, la pressione dei collettori di aspirazione viene fortemente inclusa nel calcolo; ad elevati carichi del motore, l’angolo della valvola a farfalla determina il valore della massa d’aria. Nei motori turbo (diesel e benzina) il sensore viene usato soprattutto per controllare il sistema di turbocompressione. Questa è la ragione per cui viene spesso denominato sensore di pressione di sovralimentazione. Nei motori a benzina turbocompressi, vengono utilizzati di frequente sia sensori di pressione di sovralimentazione a monte della valvola a farfalla, sia sensori di pressione dei collettori di aspirazione a valle della valvola a farfalla.

La costruzione del sensore di pressione

La realizzazione dei sensori è praticamente la stessa. Solamente l’intervallo di misurazione dei sensori viene adattato a seconda dell’uso previsto. Nel sensore esiste un diaframma che si curva a seconda della pressione esercitata. Vengono fissati al diaframma degli estensimetri, i quali vengono trazionati o compressi a seconda della curvatura. La resistenza elettrica degli estensimetri cambia a seconda dell’allungamento. Il cambio di resistenza viene processato dal sistema elettronico del sensore ed inviato come segnale alla centralina. Un sensore di pressione dispone di 3 collegamenti elettrici (Fig. 1). Un pin ha una tensione di alimentazione di 5 volt, il secondo pin ha la tensione del segnale, che oscilla normalmente tra 0,2 e 4,8 V. La massa del segnale si trova sul terzo pin. Se risulta presente un quarto pin di connessione, la temperatura dell’aria aspirata viene inoltre misurata attraverso un resistitore NTC. Tali sensori vengono a volte denominati sensori “T-Map”. Purtroppo l’assegnazione dei pin non è standardizzata. Bisogna realizzare l'assegnazione a partire dalla documentazione del costruttore del veicolo o determinarla attraverso misurazioni personali, le quali verrano descritte nel prossimo capitolo.

Possibili errori e i loro effetti

Guasto elettrico delsensore di pressione del collettore di aspirazione

Il cliente lamenta strappi ai carichi parziali con motori a benzina aspirati e perdita di potenza con motori turbo. Tra le diverse possibili cause, esiste una interruzione della tensione di alimentazione, rotture dei cavi, connettori difettosi o guasti del sistema elettronico del sensore.La centralina rileva il guasto e lo memorizza. I messaggi di errore più comuni sono: "segnale di pressione di sovralimentazione o pressione del tubo di aspirazione non plausibile", "troppo basso" o "troppo alto". La centralina in questo caso interviene ricalcolando e sostituendo i parametri di funzionamento normali con quelli di emergenza.I valori calcolati vengono mostrati nell’elenco dati del dispositivo di diagnosi. Prima di sostituire il sensore, si prega di controllare la tensione di alimentazione (set point 5 V) e la continuità e i guasti a terra nelle linee verso la centralina. Uno schema circuitale è utile nelle misurazioni elettriche del sensore di pressione del collettore di aspirazione.

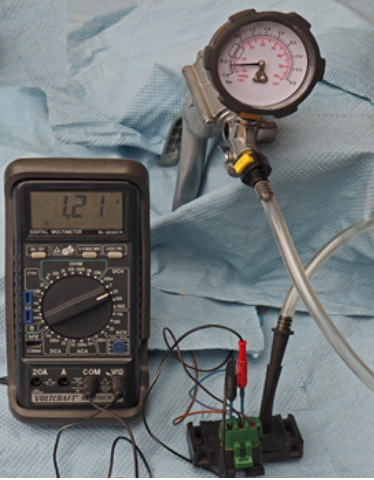

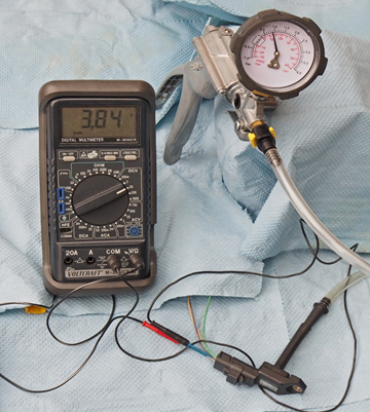

Determinare i collegamenti senza lo schema circuitale

Se non si conosce l'assegnazione del sensore al pin, si prega di procedere come indicato qui di seguito: Collegare un voltmetro alla massa della batteria ed uno dei tre pin del sensore (con la spina inserita) ed accendere il motore. Misurare la tensione su tutti i pin del sensore uno dopo l’altro. Un vaore di 5 volt equivale alla tensione di alimentazione del sensore. Se la tensione risulta inferiore a 0,1 volt, si tratta della massa del segnale. Misrare un valore compreso tra 0,2 e 4,8 volt sul pin della tensione del segnale (Figura 2 e 3). In un sensore “map” con misurazione di temperatura dell’aria aspirata aggiuntiva, è possibile distinguere i pin per la temperatura dai pin per la pressione cambiando la pressione e/o la temperatura.

Valori abituali del segnale

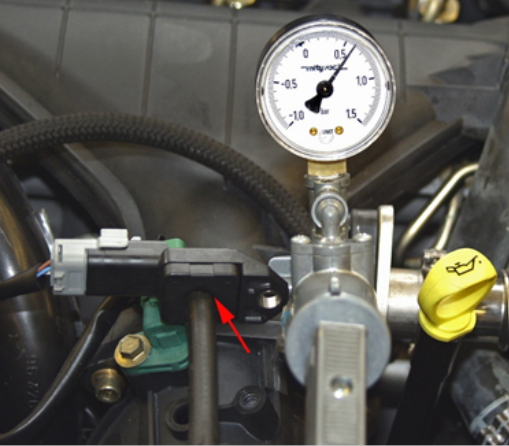

Nella maggior parte dei casi, i sensori di pressione emettono un segnale di tensione analogo. I nuovi sensori emettono un segnale conosciuto come segnale di frequenza modulata. La frequenza del segnale aumenta con la pressione. Per analizzare questo segnale si ha bisogno di un misuratore di frequenza o, ancora meglio, di un oscilloscopio. I set point esatti e specifici per tipo possono essere riportati nella documentazione del produttore del veicolo. Per i set point, bisogna controllare se i valori della pressione si riferiscono alla pressione assoluta o alla pressione relativa. La scala di pressione assoluta inizia con il vuoto assoluto ed il valore di 0 bar. Con la pressione atmosferica, il valore è di 1,0 bar. La pressione relativa con la pressione atmosferica è di 0 bar. Valori al di sotto della pressione atmosferica hanno un segno negativo. Il vuoto assoluto è -1,0 bar. Valori al di sopra della pressione atmosferica hanno un valore positive. La maggior parte dei produttori indicano la pressione come pressione assoluta in Pascal (Pa), Hectopascal (hPa) or Kilopascal (kPa).1hPa corrisponde a un millibar (mbar).Se si sposta la virgola decimale a sinistra di 2 cifre nel valore in kPa, si ottiene il valore in bar. 120,0 kPa corrisponde a 1,2 bar. I manometri standard mostrano la pressione come pressione relativa in bar. (Vedere figura 4)

Valori non correttamente misurati del sensore di pressione del collettore di aspirazione

Valori non correttamente misurati del sensore di pressione del collettore di aspirazione non conducono necessariamente alla registrazione di un codice di errore nella memoria degli errori. Se l’errore di misurazione rientra nei limiti della fascia di tolleranza della diagnosi, è inoltre possibile che la stessa rilevi errori riferiti ad un altro componente, come per esempio il potenziometro della valvola a farfalla o una miscela eccessivamente povera. Se si ha il sospetto che il sensore di pressione di sovralimentazione fornisca valori misurati non precisi, è possibile realizzare un controllo veloce usando l’elenco dati dell’unità di diagnosi ed una pompa manuale a pressione (Fig. 4). Mostrare la pressione del collettore di aspirazione nell’elenco dati e collegare la pompa manuale al sensore di pressione (Fig. 4). L’elenco dei dati dovrebbe corrispondere all’intero intervallo di misurazione del sensore alla pressione o al vuoto che è stato impostato sulla pompa manuale.

Notare: Alcune centraline monitorano la plausibilità dei valori misurati quando il motore è spento ed il quadro acceso. Se i valori misurati si scostano troppo dalla pressione atmosferica a motore spento (nel caso di un controllo realizzato con la pompa a pressione), si ha un errore e il display si blocca a causa dei parametri di funzionamento di emergenza. In tal caso, bisogna controllare i valori della pressione con una misurazione della tensione .

Errore della pressione del collettore di aspirazione con sensori di pressione intatti

Per i motori ad accensione comandata senza sovralimentazione, il vuoto al minimo dovrebbe essere compreso tra 400 e 500 mbar (pressione assoluta) o tra - 600 mbar e -500 mbar (pressione relativa). Quando il pedale dell’acceleratore viene premuto completamente, la pressione dovrebbe essere compresa tra 900 e 1000 mbar (pressione assoluta) o -100 mbar (pressione relativa alla pressione atmosferica). I valori sopraindicati sono valori guida. Prima di prendere decisioni importati relativi alla riparazione, si prega di consultare i parametri obiettivo del produttore del veicolo. In caso di perdita dal collettore di aspirazione, i valori di pressione risultano essere più alti, soprattutto con motore al minimo o con carico parziale. A seconda della posizione della perdita, la miscela diventa troppo povera o troppo ricca. In questo caso, bisogna controllare eventuali perdite dell’intero collettore di aspirazione spruzzando lo stesso con un liquido adatto (osservare le istruzioni di sicurezza!). Se il liquido raggiunge la perdita, il motore risponde con un funzionamento instabile. Le cause più comuni sono la guarnizione del collettore di aspirazione, le linee a vuoto ed il servofreno. Diversi produttori forniscono uno smorzamento pneumatico per sensori di pressione collegati al collettore di aspirazione con un tubo (vedere Fig. 1). Tale smorzamento comprende una valvola a farfalla (che può comprendere a sua volta un foro calibrato nel tubo di collegamento) ed il volume del tubo di collegamento. Se lo smorzamento viene cambiato, la centralina calcola valori medi non corretti per la pressione del tubo di aspirazione. Controllare la funzione della valvola a farfalla ed utilizzare un tubo della stessa lunghezza e dello stesso diametro interno quando si sostituisce il tubo di collegamento. Nei motori turbo, una pressione di sovralimentazione troppo bassa comporta una perdita di potenza. Se il sensore della pressione di sovralimentazione è OK, seguire il percorso dell’aria aspirata attraverso il motore e controllare il filtro dell'aria, il turbocompressore, le linee e lo scambiatore dell'aria, la ricircolazione del gas di scarico ed il filtro antiparticolato, qualora presente.