Breitband-Lambdasonden

Die kontinuierlichen und fortdauernden Bestrebungen der Gesetzgeber auf der gesamten Welt, schädliche Emissionen im Transportwesen sowie bei Autos mit Verbrennungsmotoren zu reduzieren, haben die Weiterentwicklung der Abgasreinigungsanlagen bewirkt, aus welcher neue Katalysatoren, vor- und nachgeschaltete Lambdasonden, die mit diesen Katalysatoren zusammenarbeiten, Abgasrückführungssysteme (AGR), Temperaturfühler, NOx-Sensoren und NOx-Reduktionskatalysatoren (SCR) hervorgingen. Aufgrund der Tatsache, dass die Interaktion zwischen diesen Systemen bewirkte, dass der Verbrennungsmotor außerhalb des stöchiometrischen Verhältnisses (λ = 1) arbeitet, musste eine Lösung dafür gefunden werden, die Funktionsweise des Motors außerhalb dieses Betriebsbereichs zu steuern. Und so erblickten die Breitband-Lambdasonden das Licht der Welt.

Funktionsprinzip

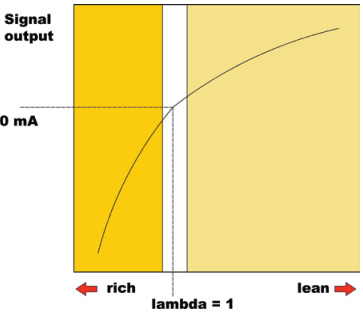

Breitband-Lambdasonden messen die Restsauerstoffkonzentration in den Abgasen und eignen sich im Vergleich zu traditionellen Titandioxid- und Zirkondioxidsonden, die nur Lambda 1 erfassen können, für die Messung breiterer Kraftstoff-Luft-Gemisch-Bereiche. Unterschiedliche interne Funktionsweise im Vergleich zu traditionellen Sonden. Breitbandsonden sind im Inneren mit zwei grundlegenden Zellen ausgestattet: einer Messzelle und einer Pumpzelle. In der Erstgenannten wird die Sauerstoffkonzentration gemessen und anschließend in ein Spannungssignal umgewandelt, das mit einer Referenzspannung von 450 mV verglichen wird; wobei diese Spannung einen Nennwert im Zusammenhang mit dem stöchiometrischen Verhältnis von λ = 1 darstellt. Wenn dieser Wert vom Referenzwert abweicht, pumpt die Pumpzelle Sauerstoffionen in bzw. aus der Messzelle und korrigiert so die Sauerstoffkonzentration in der dieser Zelle, damit die Referenzspannung von 450 mV aufrechterhalten werden kann. Der Wert und die Polarität des elektrischen Stroms, den die Pumpzelle benötigt, um die Konzentration konstant zu halten, stellt das Äquivalent zur Sauerstoffkonzentration im Gemisch dar.

Testfahrzeug:

VW PASSAT VII 1.6 TDI 88 kW

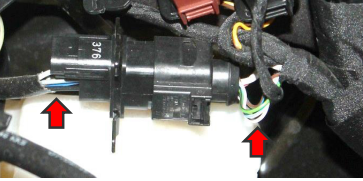

Einbauort: Im gewählten Beispielfahrzeug ist die Lambdasonde hinter dem Motor angeordnet, das heißt, hinter dem Turbolader und vor dem Katalysator (diese Einbauposition wird in der Regel als ‘pre-cat’ oder ‘front’ bezeichnet). Der Steckverbinder befindet sich im Motorraum links, in der Nähe des Bremsflüssigkeitsbehälters. Der Sensor selbst ist 5-adrig und der Fahrzeugkabelstrang 6-adrig.

Hinweis: Der Sensor ist 5-adrig, obwohl der Steckverbinder des Sensors 6-polig ist. Zwei der Pins sind intern (im Inneren des Steckverbinders) über einen integrierten Widerstand miteinander verbunden. Bei diesem Beispiel sind es die unten gezeigten Pins 1 und 2 (Hinweis: Die konkrete Pinbelegung im Steckverbinder kann je nach Fahrzeugmodell bzw. Teilenummer variieren, die Kabelfarben und deren Zweck bleiben jedoch immer gleich).

| 1 | / | / |

| 2 | weiß | Stromversorgung Pumpzelle |

| 3 | gelb | Steuerung Heizkreis |

| 4 | grau | Versorgung Messzelle |

| 5 | blau | Versorgung Heizkreis |

| 6 | schwarz | Minusreferenz für die Zellen |

Prüfen der Spannungsversorgung des Heizkreises:

Um zu prüfen, ob der Heizkreis bestromt ist, den Steckverbinder des Sensors an den Kabelbaum des Fahrzeugs anschließen und das Multimeter bei eingeschalteter Zündung und ausgeschaltetem Motor auf Gleichstromspannung (VDC) stellen. Mit dem schwarzen Draht des Multimeters auf Masse und dem roten Draht auf Pin 5 sollte normale Batteriespannung angezeigt werden.

| Zündung | EIN |

| Motor | AUS |

| Steckverbinder | angeschlossen |

| Multimetereinstellung | VDC |

| Multimeter, roter Draht | Pin 5 |

| Multimeter, schwarzer Draht | Masse |

| Messwert | 12,14 Volt |

Prüfen des Heizwiderstands:

Um den in den Sensor integrierten Heizwiderstand zu prüfen, den Steckverbinder des Sensors mit ausgeschalteter Zündung und ausgeschaltetem Motor abziehen und das Multimeter auf 200 Ohm stellen. Zur Durchführung der Messung den schwarzen Draht mit Pin 3 und den roten Draht mit Pin 5 des Steckverbinders verbinden (sensorseitig). Wenn der korrekte Wert nicht bekannt ist, lässt sich generell sagen, dass die meisten Heizkreise von Breitbandsonden einen Widerstand von circa 2,5 bis 4 Ohm haben.

Prüfen der Heizkreissteuerung:

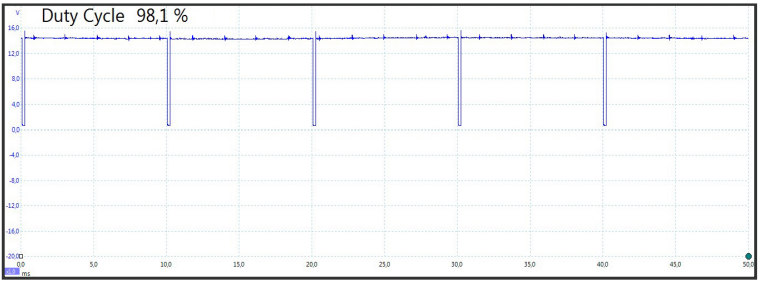

Um die elektrische Steuerung des Heizkreises zu prüfen, die Plusklemme des Oszilloskops mit eingeschalteter Zündung und Motor im Leerlauf mit Pin 3 und den Referenzdraht des Oszilloskops mit Masse verbinden.

| Zündung | EIN |

| Motor | Leerlauf |

| Steckverbinder | angeschlossen |

| Oszilloskopeinstellung | VDC |

| Oszilloskop, Plusklemme | Pin 3 (gelbe Ader) |

| Zeit/Div | 5 ms/Div |

| V/Div | 4 V/Div |

Wie zu sehen ist, zeigt die Heizkreissteuerung einen negativen Betriebszykluswert von circa 2%, bei einer Frequenz von 100 Hz (Die Oszilloskopanzeige zeigt einen anderen Wert, nämlich 98,1%, da das Gerät standardmäßig darauf eingestellt ist, den positiven Signalwert zu berechnen.)

Überwachung des Sensorsignals:

Wie bereits zuvor erwähnt, sind Breitbandsonden in der Lage, Messwerte für das Kraftstoff-Luft-Gemisch von sehr mager bis sehr fett zu erfassen, wodurch sie sich ideal für Dieselmotoren und Benzindirekteinspritzer, die mit magerem Gemisch arbeiten, eignen. Die Überprüfung solcher Sonden erfolgt auf eine andere Art. Für die Überwachung von Breitbandsonden ist ein Diagnosegerät erforderlich. In normalen Werkstätten ist die Messung der Pumpzellenbestromung mit einem Multimeter meist nicht möglich, da hierfür spezielle Geräte erforderlich sind, die in der Lage sind, sehr niedrige Stromstärken zu erfassen (Standardmultimeter können Werte von 1 oder 2 Milliampere nicht messen!). Das heißt man benötigt ein Diagnosegerät. Es ist nicht üblich, Breitbandsonden in Dieselmotoren zu überwachen, da diese immer in einem sehr breiten Gemischbereich arbeiten.

Überwachung der Pumpenbestromung mithilfe eines Scan-Tools:

Über „Seriendaten“ können wir die Pumpenbestromung als positiven oder negativen Wert überwachen. Manche Scan-Tools zeigen auch einen „Äquivalenzwert gleich Lambda“ als grafische Darstellung an. Anhand der Polarität (plus oder minus) wissen wir, ob der Motor mit fettem oder magerem Gemisch arbeitet. In diesem Beispiel sehen wir nur den Wert, der in der grafischen Darstellung „Äquivalenzwert gleich Lambda“ gezeigt wird, wo wir den Lambdawert in Gegenüberstellung zur Pumpenbestromung sehen.

MINUS-ZEICHEN bei der Pumpenbestromung = fettes Gemisch

PLUS-ZEICHEN bei der Pumpenbestromung = mageres Gemisch

In der Praxis geht der Lambdawert (und die Stromstärke in der Pumpenzelle) schnell in den negativen Bereich der Grafik (fettes Gemisch), sobald das Gemisch bei einer Beschleunigung (Gaspedalbetätigung) fetter wird, und sobald der Fuß vom Gaspedal genommen wird (Drehzahlverringerung), bewegt sich der Lambdawert (und die Stromstärke in der Pumpenzelle) rasch in den positiven Bereich der Grafik (mageres Gemisch).

Wichtigste Ursachen für falsche Lambda-Signale:

Schlechte oder von der Norm abweichende Breitbandsondensignale können vielerlei Ursachen haben und müssen nicht zwingend von einer defekten Lambdasonde herrühren. Man könnte denken, dass das Signal von der Norm abweicht, wenn die Sonde Defekte an anderen Stellen kompensiert. Mögliche Ursachen:

- Fehlerhafte Luftmassenmessung, die eine mangelhafte Einspritzsteuerung zur Folge hat.

- Probleme mit der Kraftstoffpumpe, den Einspritzdüsen usw.

- Luftleckagen (in der Abgasanlage bzw. im Luftansaugkreis)

- Zündanlagenprobleme

- Schlechter Motorzustand

- AGR-Ventil defekt