Il debimetro

Il compito del sensore

Il sensore misura l’aria aspirata dal motore e viene installato tra il filtro dell'aria e la valvola a farfalla. Per i motori a benzina, la massa d'aria di aspirazione rappresenta il valore più importante per calcolare la massa di carburante necessaria. Per i motori diesel, il valore misurato ai carichi parziali viene utilizzato per controllare il ricircolo del gas di scarico, mentre a pieno carico per limitare il fumo nero. La centralina calcola la quantità massima di carburante che può essere bruciata senza produrre fumo.

Come funziona il debimetro

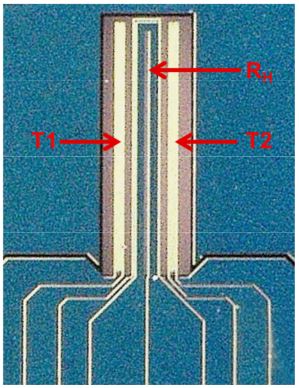

Il sensore rileva solo una parte della massa d'aria globale. La forma del canale è funzionale alla minimizzazione del flusso di ritorno dell'aria di ammissione e alla riduzione dei depositi di particolato sul sensore stesso. I debimetri odierni sono formati da una resistenza di riscaldamento e da due sensori di temperatura (Fig. 2). La resistenza di riscaldamento viene mantenuta a una temperatura costante di circa 160 gradi dall’elettronica interna. L'aria di ammissione raffredda il sensore di temperatura T1 e viene riscaldata dalla resistenza di riscaldamento. Quindi viene misurata una temperatura superiore dal sensore di temperatura T2. L’elettronica calcola la massa d'aria per mezzo della differenza di temperatura e converte il valore calcolato in un segnale elettrico interpretabile dalla centralina.

Nei debimetri più datati, questo si traduce in un segnale di tensione analogico, pari a 0,2 V - 4,8 V. La tensione del segnale aumenta all’aumentare della massa d'aria. Nel caso dei debimetri più recenti, viene inviato alla centralina un segnale rettangolare digitale, la cui frequenza dipende dalla massa d'aria modificata. La frequenza avrà un valore che oscillerà tra 1 kHz - 17 kHz. In alcuni debimetri, l'aumento della massa d'aria porta ad una conseguente diminuzione della frequenza. In altri tipi, all’aumento della massa d'aria aumenta anche la frequenza. A seconda della versione, è possibile rilevare con il debimetro parametri addizionali relativi alla temperatura dell'aria di ammissione, all'umidità dell'aria e alla pressione.

Possibili errori e relativi effetti. Guasto elettrico del debimetro

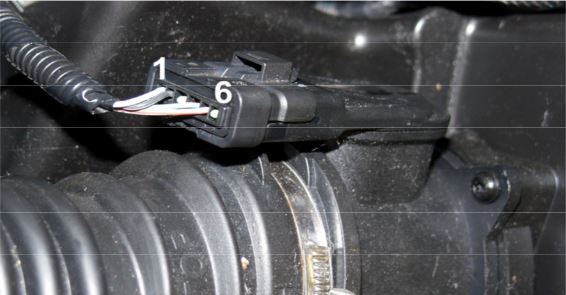

Possibili cause possono essere un calo della tensione di alimentazione, rottura dei cavi, connettori difettosi o un guasto delle elettroniche del sensore. La centralina rileva il guasto e lo memorizza nella memoria errori. Tra i messaggi di errore più comuni troviamo: “Segnale del sensore della massa d'aria non plausibile: troppo basso o troppo alto”. La centralina, di conseguenza, cerca di stabilire le caratteristiche del funzionamento di emergenza con i valori sostitutivi. I valori utilizzati per questa operazione sono visualizzati nell'elenco dei dati di un dispositivo di diagnosi. Il cliente riscontra un errore o la diminuzione delle prestazioni. Prima di sostituire il debimetro, controllare la continuità dell'alimentazione (12 V e/o 5 V) dei cavi della centralina e un eventuale cortocircuito a massa. È utile consultare il diagramma del circuito per le misurazioni elettriche del debimetro. I debimetri dispongono di un numero di pin di connessione da tre a sette. Il pin del segnale, nella maggior parte dei casi, è l'ultimo (Fig. 3).

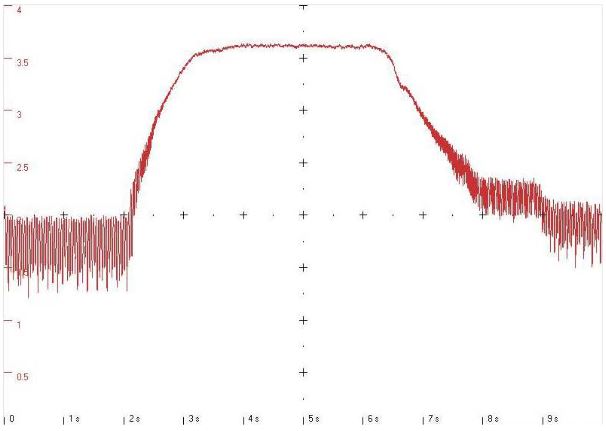

La misurazione della tensione del segnale serve principalmente a verificare le funzioni di base del debimetro. Nel caso di debimetri con segnale di tensione analogico, collegare un voltmetro o, ancor meglio, un oscilloscopio, al pin della tensione del segnale e alla messa a terra del segnale. Con il quadro acceso, il valore della tensione deve trovarsi tra 0,2 V e 1,0 V, a seconda della versione. Se la tensione è pari a 0 o 5 V, significa che il debimetro è difettoso e deve essere sostituito. Con il motore al minimo, la tensione del segnale deve collocarsi tra 1,5 V e 2 V. Nell'immagine dell'oscilloscopio si può vedere una tensione ad impulso, dovuta all'oscillazione della colonna d'aria nel collettore di alimentazione (Fig. 4). Con la successiva pressione dell'acceleratore la tensione dovrebbe superare i 3,5 V. Durante un test è possibile raggiungere il valore più alto della tensione del segnale da 4,2 V a 4,7 V solo accelerando, a pieno carico, fino alla velocità nominale. I summenzionati valori di tensione sono valori standard. Per conoscere i valori esatti del tipo specifico, consultare la documentazione fornita dal costruttore del veicolo.

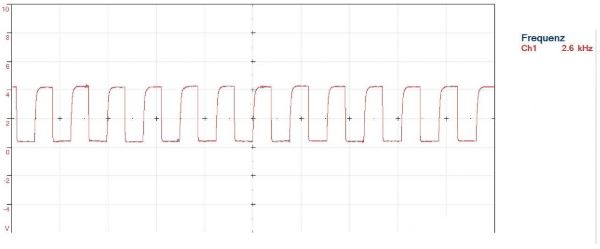

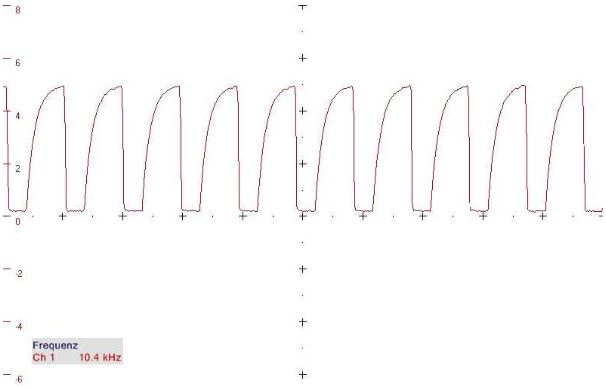

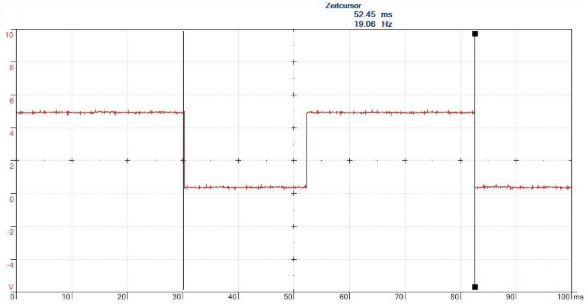

In caso di debimetri che generano un segnale ad onda quadra, è necessario un oscilloscopio o un dispositivo di misurazione della frequenza. Collegare il debimetro al pin del segnale e il segnale a terra. Quando si accende il quadro, nell'oscilloscopio viene visualizzato un segnale ad onda quadra, la cui frequenza varia tra 1 kHz e 15 kHz. (Figure 5 e 6). Per debimetri con frequenze basse da 1 a 2 kHz, i valori devono aumentare contestualmente all’aumento della pressionesull’acceleratore (Fig. 5). Per debimetri con valori di frequenza alti (con accensione da 5 a 15 kHz), la frequenza deve essere ridotta (Fig. 6). Nel caso dei debimetri più recenti, sia la massa d'aria che la temperatura dell'aria di ammissione verranno visualizzate come segnale ad onda quadra. Il segnale della temperatura dell'aria di ammissione può essere visualizzato con valori di frequenza bassa (Fig. 7).

Valori errati misurati dal debimetro

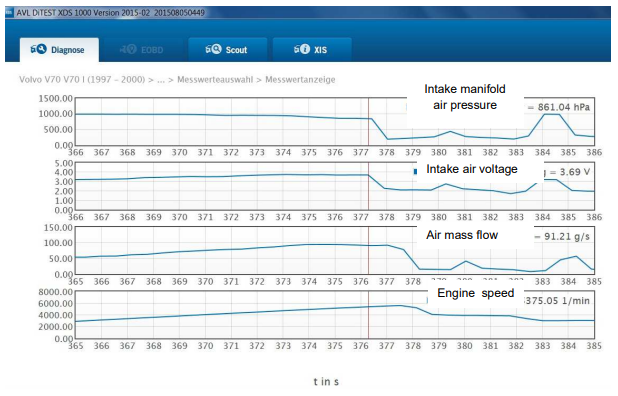

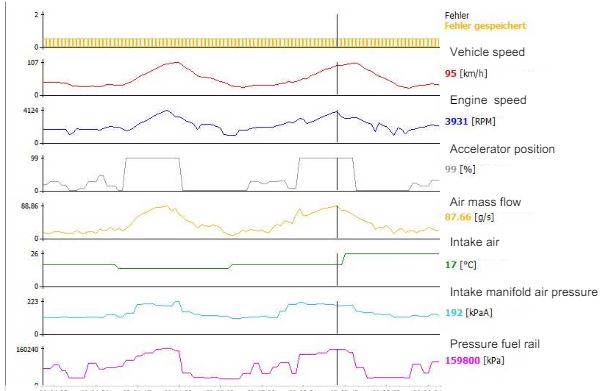

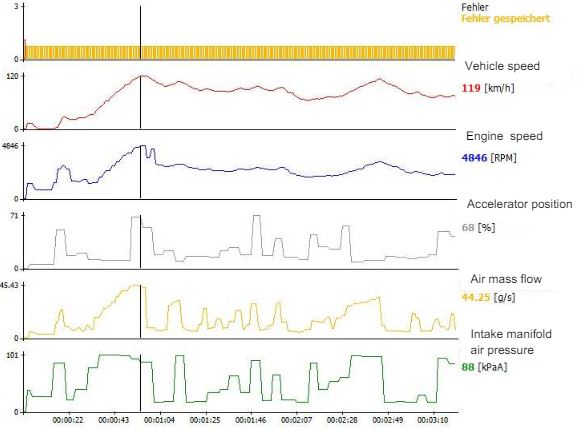

Per questo tipo di errori, i valori misurati normalmente sono inferiori alla massa d'aria effettiva. Frequentemente il sensore è inquinato da vapori di olio provenienti dal sistema di ventilazione del basamento o da particolato dovuto ad un cattivo filtraggio dell'aria. Nel caso dei motori a benzina, la centralina riduce la quantità di iniezione per la presunta massa d'aria bassa. Il motore vibra nel campo di carico parziale e non raggiunge la sua potenza massima. Nel caso dei motori diesel, i clienti riscontrano un calo delle prestazioni perché la centralina riduce la quantità dell'iniezione per la presunta massa d'aria bassa. La ricerca degli errori è più difficile in questo caso perché la centralina o non memorizza un errore o immagazzina in memoria errori solo quello successivo. Nel caso dei motori a benzina, spesso viene indicato l'errore "miscela troppo povera, limite gel lambda raggiunto". Per individuare il guasto, ese guire un test di guida e registrare i valori misurati relativi a velocità del motore, massa d'aria e pressione del collettore di aspirazione nel caso di motori turbo. Accelerare, a pieno carico, con una marcia più alta, per raggiungere la velocità nominale del motore. Per i motori diesel, il valore della massa d'aria in grammi al secondo (g/s) potrebbe corrispondere alla potenza del motore indicata in cavalli (Fig. 8),

per i motori a benzina la potenza del motore è indicata in kW (Figure 9 e 10). Queste linee guida sono indicative. Per valori più dettagliati, consultare la documentazione del costruttore del veicolo. Se il tester non permette l'accesso alle diagnostiche di fabbrica, tali valori possono essere registrati anche utilizzando il protocollo EOBD, una funzione di diagnosi della quale sono dotati la maggior parte dei veicoli equipaggiati con motori dal 2000 in poi. Tuttavia, un valore basso della massa d'aria non indica per forza un difetto del debimetro. Solo quando tutti gli altri sistemi che riguardano l'aria - filtro dell'aria, il ricircolo del gas di scarico, le valvole a turbina, il filtro antiparticolato e il turbocompressore - sono in buono stato, si può essere certi che la causa del guasto sia il debimetro. Un collettore di aspirazione sporco può intasare la massa d'aria di ammissione, anche se il motore raggiunge la pressione di carico completa.

Con masse d'aria basse, scollegare il connettore del debimetro ed eseguire un breve test di guida. Se ora il motore mostra prestazioni notevolmente migliori, la causa probabile è un difetto del debimetro. La pulizia di un sensore sporco solo raramente riesce a ripristinare la piena funzionalità dello stesso. Anche se dopo aver eseguito la pulizia si nota un miglioramento, le misurazioni dei valori non risultano precise come con un debimetro nuovo (Fig. 9 e 10). Solo sostituendo il debimetro difettoso l'esito è assicurato. In molti veicoli, la sostituzione del debimetro richiederà il reset dei valori di apprendimento.