Sondas Lambda de banda ancha

El continuo y constante esfuerzo por parte de las autoridades en todo el mundo en conseguir una reducción de las emisiones contaminantes en el sector del transporte, y así mismo, en los vehículos con motor de combustión interna, ha hecho que los sistemas de control de emisiones evolucionen, introduciendo nuevos catalizadores, sondas lambda montadas delante y detrás de los mismos que trabajan en conjunto con dichos sistemas, sistemas de recirculación de los gases de escape (EGR), sensores de temperatura, sensores de NOx y catalizadores de reducción de NOx (SCR). La interacción mutua entre estos sistemas llevó a que los motores térmicos funcionasen al margen de la relación estequiométrica (λ=1), e hizo que surgiera la necesidad de controlar la forma en que los motores funcionan fuera de dicho rango de funcionamiento. De este modo surgieron las sondas Lambda de banda ancha

Principio de funcionamiento

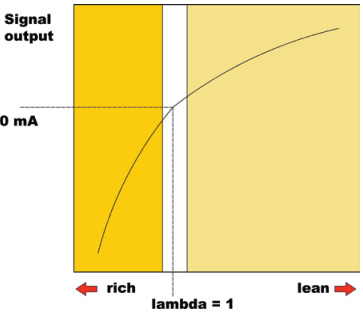

Las sondas Lambda de banda ancha (también llamadas de "gama amplia" o de "amplio espectro") miden la concentración de oxígeno residual en los gases de escape y, en comparación con las sondas tradicionales de dióxido de titanio o de dióxido de circonio, que solo detectan Lambda 1, pueden medir gamas de mezcla de aire/combustible más amplias. Su funcionamiento interno es diferente al de las sondas tradicionales. Las sondas de banda ancha cuentan con dos células internas fundamentales, una de medición y otra de bombeo: en la primera, se mide la concentración de oxígeno, y luego se convierte en una señal de tensión, que se compara con una tensión de referencia de 450 mV; dicha tensión representa un valor nominal asociado a la relación estequiométrica de λ=1. Cuando este valor se desvía del valor de referencia, la célula de bombeo bombea iones de oxígeno dentro y fuera de la célula de medición, corrigiendo la concentración de oxígeno dentro de dicha célula, de modo que se pueda mantener la tensión de referencia de 450 mV.

El valor y la polaridad de la corriente que necesita la célula de bombeo para mantener la concentración constante representan el valor equivalente a la concentración de oxígeno en la mezcla.

Vehículo examinado: VW PASSAT VII 1.6 TDI 88 kW

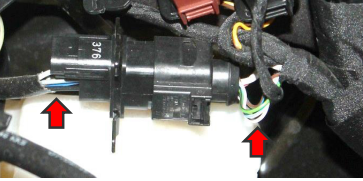

Ubicación: En el vehículo elegido como ejemplo, la sonda lambda va montada detrás del motor, después del turbocompresor y antes del catalizador (posición que generalmente recibe el nombre de "precatalizador" o "delantera"). El conector se encuentra en el hueco motor, a la izquierda, cerca del depósito del líquido de frenos. La sonda tiene 5 cables, y el mazo de cables del vehículo tiene 6

Nota: la sonda tiene cinco cables, aunque el conector de la sonda tiene 6 terminales en el interior. Dentro del mismo conector, dos de los terminales están conectados internamente por medio de una resistencia integrada. En este ejemplo, son los terminales que a continuación se indican con los números 1 y 2 (nota: las posiciones de los cables en el interior del conector pueden variar en los diferentes modelos de vehículo/números de pieza, pero los colores de los cables y su función siguen siendo los mismos).

| 1 | / | / |

| 2 | Blanco | Corriente de la célula de bombeo |

| 3 | Amarillo | Control del circuito del elemento calefactor |

| 4 | Gris | Alimentación de la célula de medición |

| 5 | Azul | Alimentación del circuito del elemento calefactor |

| 6 | Negro | Referencia negativa para las células |

Comprobación de la alimentación de tensión del circuito del elemento calefactor

Con el fin de comprobar si el circuito del elemento calefactor recibe tensión, enchufe el conector de la sonda al mazo de cables del vehículo y ajuste el multímetro a Voltios CC, con el contacto dado y el motor parado. Conectando el cable negro del multímetro a masa y el cable rojo al terminal 5, se debe obtener una lectura de la tensión normal de la batería.

| Contacto | Encendido |

| Motor | Apagado |

| Conector | Enchufado |

| Ajuste del multímetro | VCC |

| Cable rojo del multímetro | Terminal 5 |

| Cable negro del multímetro | Masa |

| Valor medido | 12,14 voltios |

Comprobación de la resistencia del elemento calefactor

Para medir la resistencia del elemento calefactor dentro de la misma sonda, con el contacto quitado y el motor parado, desenchufe el conector de la sonda y ajuste el multímetro a 200 ohmios. Para realizar la medición, conecte el cable negro al terminal 3 y el cable rojo al terminal 5 del conector, lado de la sonda. Si no se sabe el valor correcto, se puede decir de forma general que la mayoría de los elementos calefactores de las sondas de banda ancha tienen una resistencia de aprox. 2,5 - 4 ohmios.

Comprobación del circuito de control del elemento calefactor:

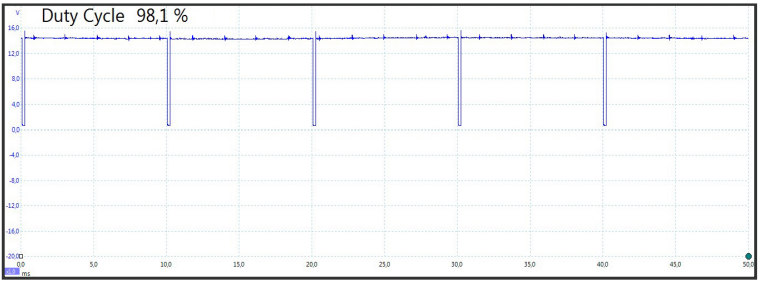

Para ver el control eléctrico del circuito del elemento calefactor, ponga el terminal positivo del osciloscopio en el terminal 3 y ponga la referencia del osciloscopio en masa, con el contacto dado y el motor al ralentí.

| Contacto | Encendido |

| Motor | Al ralentí |

| Conector | Enchufado |

| Ajuste del osciloscopio | VCC |

| Terminal positivo del osciloscopio | Terminal 3 (Cable amarillo) |

| Tiempo/Div | 5 ms/Div |

| V/Div | 4 V/Div |

Como se muestra, el control del circuito del elemento calefactor muestra un ciclo de trabajo negativo característico, que corresponde aproximadamente al 2%, con una frecuencia de 100 Hz (la traza del osciloscopio muestra un valor diferente, 98,1%, porque el estado por defecto del instrumento está ajustado para calcular el valor positivo de la señal).

Monitorización de la señal de la sonda

Como ya se ha mencionado, las sondas de banda ancha pueden medir una gama de relaciones de aire/combustible desde muy pobres hasta muy ricas; lo que las hace ideales para los motores diésel y los motores de inyección directa de gasolina de mezcla pobre Para comprobar estas sondas el enfoque debe ser diferente. Las sondas de banda ancha se deben monitorizar con una herramienta de diagnosis. En la mayoría de los casos, en un taller estándar no se puede medir la corriente de bombeo con un multímetro, porque se necesitan instrumentos específicos capaces de medir valores de corriente muy bajos (los multímetros estándar no pueden medir valores de uno o dos miliamperios). De modo que se necesita una herramienta de diagnosis. No es muy común monitorizar sondas de banda ancha en motores diésel, porque estos siempre funcionan con una gama de mezclas amplia. Pero dicha prueba es muy común y útil en motores de inyección directa de gasolina, en los que el índice Lambda puede variar dentro de una gama de entre 0,8 y 2,5.

Observación de la corriente de bombeo con una herramienta de análisis

En "datos en serie" podemos monitorizar la corriente de bombeo como un valor positivo o negativo. Además, algunas herramientas de análisis muestran una "Relación de equivalencia igual a Lambda" en forma de gráfico. A través de su polaridad (menos o más) podemos entender si el motor está funcionando con mezcla pobre o mezcla rica. En este ejemplo, consulte solamente la característica mostrada en el gráfico "Relación de equivalencia igual a Lambda", en el que se muestra el índice Lambda frente a la corriente de bombeo.

SIGNO MENOS de la corriente de bombeo= mezcla rica.

SIGNO MÁS de la corriente de bombeo= mezcla pobre.

En la práctica, cuando se produce el enriquecimiento por aceleración (al pisar el pedal del acelerador), lambda (y la corriente de bombeo) se mueve rápidamente hacia el área negativa del gráfico (mezcla rica), cuando el motor funciona sin carga (al soltar el acelerador), lambda (y la corriente de bombeo) se mueve rápidamente hacia la zona positiva del gráfico (mezcla pobre).

Causas principales de las señales Lambda erróneas

Que la señal de una sonda de banda ancha sea errónea o anormal puede tener muchas causas diferentes, y no necesariamente que la sonda esté defectuosa. Se puede interpretar que la señal es "anormal" porque el sensor "compensa" los defectos que se originan en otras partes.

Estas son algunas de las causas:

- Medición del flujo de aire incorrecta que causa una sincronización del inyector deficiente;

- Problemas con la bomba de combustible, los inyectores, etc…

- Fugas de aire (en el sistema de escape/circuito de admisión de aire);

- Problemas en el sistema de encendido;

- Mal estado del motor;

- Válvula EGR defectuosa.