Sensor de presiòn de colector de admisiòn

La función del sensor

Los sensores de presión de colector de admisión, también conocidos como sensores MAP (por sus siglas en inglés, «Manifold Absolute Pressure» o presión absoluta del colector) se utilizan junto con valores del potenciómetro de la válvula de mariposa para calcular la masa de aire de admisión de los motores de gasolina atmosféricos. (Figura 1). En el rango de carga inferior, la presión del colector de admisión es determinante en el cálculo; en cargas del motor altas, el ángulo de la válvula de mariposa determina el valor de la masa de aire. En los motores turbo (diésel y gasolina) el sensor se utiliza principalmente para controlar el sistema turboalimentado. Esta es la razón por la que a menudo se les denomina sensores de presión. En los motores de gasolina turboalimentados, a menudo se utilizan tanto sensores de presión de sobrealimentación en la dirección ascendente de la válvula de mariposa como sensores de presión de colector de admisión en la dirección descendente de la válvula de mariposa.

La construcción del sensor de presión

La construcción de los sensores es básicamente la misma. Únicamente se adapta el rango de medición de los sensores según su uso previsto. En el sensor hay un diafragma que se curva en función de la presión aplicada. Se fijan unas galgas extensométricas al diafragma, que se estiran o comprimen según la curvatura. La resistencia eléctrica de las galgas extensométricas varía con la elongación. El sistema electrónico del sensor procesa el cambio en la resistencia y lo envía a la unidad de control en forma de señal. Un sensor de presión tiene 3 conexiones eléctricas (Fig. 1). Un pin tiene una tensión de alimentación de 5 voltios, el segundo tiene la tensión de la señal, que normalmente se encuentra entre 0,2 V y 4,8 V. La masa se sitúa en el tercer pin. Si existe un cuarto pin, la temperatura del aire de admisión se mide de manera adicional mediante una resistencia NTC.

Estos sensores también suelen ser conocidos como sensores «T-Map». Por desgracia, la asignación de pins no está estandarizada. Se debe realizar la asignación a partir de la documentación del fabricante del vehículo o determinarla con las medidas que se han tomado, descritas en el siguiente capítulo.

Errores posibles y sus efectos

Fallo eléctrico del sensor de presión del colector de admisión

El cliente se queja por tironeos en el rango de carga parcial con motores de gasolina atmosféricos y por pérdidas de potencia en motores turbo. Entre las posibles causas cabe señalar una falta de tensión de alimentación, roturas de cables, conectores defectuosos o fallos en el sistema electrónico del sensor. La unidad de control detecta el fallo y lo guarda en la memoria de fallos. Los mensajes de error más frecuentes son: «Señal de presión de colector de admisión o de presión de sobrealimentación no plausible», «demasiado baja» o «demasiado alta». La unidad de control trata de producir características de funcionamiento de emergencia con valores de sustitución. Los valores calculados se muestran en la lista de datos del dispositivo diagnóstico. Antes de sustituir el sensor, se debe comprobar la tensión de alimentación (valor nominal 5 V) y la continuidad y la masa en las líneas de la unidad de control. Resulta útil realizar un diagrama de circuitos para las mediciones eléctricas en el sensor de presión del colector de admisión.

Determinar las conexiones sin diagrama de circuitos

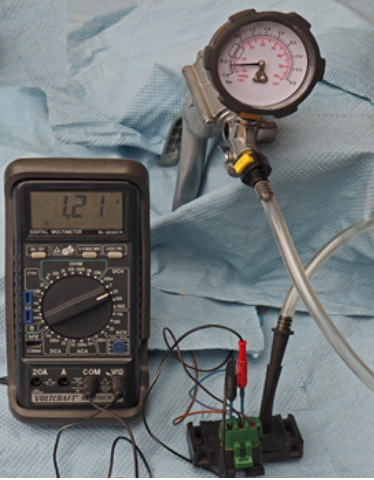

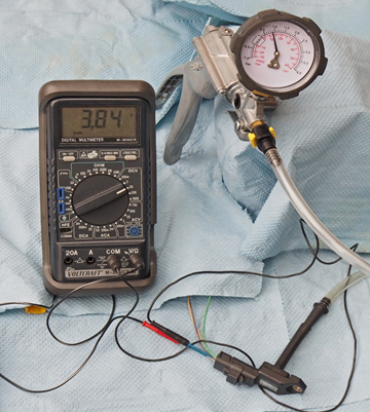

Si la asignación de pins del sensor no se conoce, se debe proceder como se indica a continuación: Conectar un voltímetro a la masa de la batería y a uno de los tres pins del sensor (con el conector enchufado) y el contacto puesto. Medir la tensión en todos los pins del sensor de manera sucesiva. Un valor de 5 voltios equivale a la tensión de alimentación del sensor. Si la tensión se encuentra por debajo de 0,1 voltios, es la masa. Debemos medir un valor entre 0,2 y 4,8 V en el pin de la tensión de la señal (Figura 2 y 3). En un sensor «map» con medición adicional de la temperatura del aire de admisión, es posible distinguir los pines de la temperatura de los pines de presión cambiando la presión y / o la temperatura.

Valores de señal habituales

En la mayoría de los casos, los sensores de presión emiten una señal de tensión análoga. Los sensores más nuevos emiten una señal conocida como señal de frecuencia modulada. La frecuencia de la señal aumenta con la presión. Para analizar esta señal se necesita un medidor de frecuencia o, mejor incluso, un osciloscopio. Los valores nominales exactos específicos por tipo se pueden encontrar en la documentación del fabricante del vehículo. Para los valores nominales, se debe comprobar si los valores de presión especificados son referentes a presión absoluta o relativa. La escala de presión absoluta empieza con el vacío absoluto y el valor de 0 bar. En la presión atmosférica el valor es 1,0 bar. La presión relativa en la presión atmosférica es de 0 bar. Los valores por debajo de la presión atmosférica tienen signo negativo. El vacío absoluto es -1,0 bar. Los valores por encima de la presión atmosférica tienen signo positivo. Muchos fabricantes indican la presión como presión absoluta en pascales (Pa), hectopascales (hPa) o kilopascales (kPa).1 hPa equivale a un milibar (mbar). Si se desplaza la coma decimal hacia la izquierda 2 dígitos en el valor en kPa, se obtiene el valor en bar. 120,0 kPa equivalen a 1,2 bar. Los manómetros estándar muestran la presión como presión relativa en bar (Ver figura 4).

Valores medidos de manera incorrecta del sensor de presión del colector de admisión

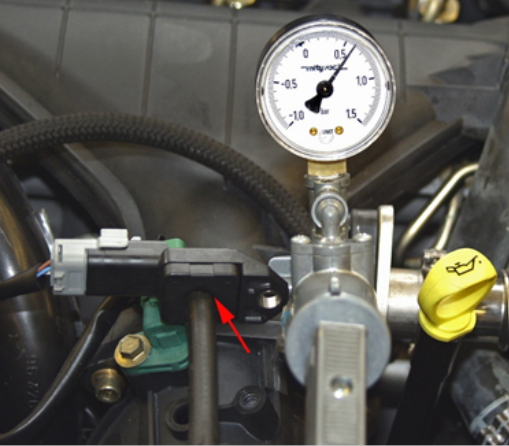

Los valores medidos de manera incorrecta del sensor de presión del colector de admisión no tienen porqué dar lugar al almacenamiento de un código de error en la ECU. Si el error de medición está dentro del margen de tolerancia del autodiagnóstico, también es posible que el autodiagnóstico dé error de otro componente como, por ejemplo, el potenciómetro de la válvula de mariposa o una mezcla excesivamente pobre. Si se sospecha que el sensor de presión de sobrealimentación proporciona valores imprecisos, la manera más rápida de comprobarlo es mediante la lista de datos de la unidad de diagnóstico y una bomba de mano de presión (Fig. 4). Se visualiza la presión del tubo de aspiración en la lista de datos y se conecta la bomba de mano al sensor de presión (Fig 4). Lo que aparece en la lista de datos debe corresponderse con todo el rango de medida del sensor hasta la presión o vacío que se ha establecido en la bomba de mano.

Nota: Algunas unidades de control controlan la plausibilidad de los valores medidos con el motor parado y contacto encendido. Si los valores medidos se desvían demasiado de la presión atmosférica con el motor parado (este es el caso en el que se realiza la prueba con la bomba de presión), se establece un error y la visualización se bloquea para fijar un valor de funcionamiento de emergencia. En este caso, se deben comprobar los valores de presión con una medición de la tensión.

Error de presión de colector de admisión con sensores de presión intactos

Para los motores de gasolina atmosfericos, el vacío en ralentí debe estar entre 400 y 500 mbar (presión absoluta) o entre 600 mbar y 500 mbar (presión relativa). Cuando se pisa a fondo el pedal del acelerador, la presión debe estar entre 900 y 1000 mbar (presión absoluta) o -100 mbar (presión relativa). Los valores anteriores son valores guía. Antes de tomar una decisión importante sobre reparaciones, se deben consultar los valores objetivo del fabricante del vehículo. En caso de que un colector de admisión no sea estanco, los valores de presión son mayores, especialmente en modo ralentí y en el rango de carga parcial. Dependiendo de la posición de la fuga, la mezcla puede ser demasiado pobre o demasiado rica. En este caso, se debe analizar todo el colector de admisión en busca de fugas mediante la pulverización de este con un líquido adecuado (tener en cuenta las normas de seguridad). Si el líquido alcanza la fuga el motor reacciona con un funcionamiento inestable. Las causas más comunes son la junta del colector de admisión, las líneas de vacío o el servofreno. Muchos fabricantes han proporcionado amortiguación neumática para los sensores de presión que están conectados al colector de admisión con un tubo (ver Fig. 1). Esta amortiguación consiste en una válvula de mariposa (que puede consistir a su vez en un agujero calibrado en el tubo de conexión) y el volumen del tubo. Si se cambia la amortiguación, la unidad de control calcula valores medios incorrectos para la presión del tubo de aspiración. Se debe comprobar la función de la válvula de mariposa y utilizar untubo de la misma longitud y mismo diámetro interior cuando se reemplace. En los motores turbo, una presión de sobrealimentación demasiado baja provoca una pérdida de potencia. Si el sensor de presión de sobrealimentación funciona correctamente, se debe seguir la ruta del aire de admisión a través del motor y comprobar el filtro de aire, el turbocompresor, las conexiones con el intercooler y la recirculación de los gases de escape y el filtro de partículas, en su caso.