Zündleitungen

Grundlagen

Aufgabe der Zündleitungen

Die Zündleitungen sind dafür verantwortlich, die benötigte Spannung (U) möglichst verlustfrei zur Zündkerze zu leiten.

Dies geschieht – je nach Bauart des Fahrzeugs – unter Verwendung:

- eines mechanischen Zündverteilers und Verteilerkappe

- eines vollelektronischen Zündmoduls

- einer vollelektronischen Semi-Direkt-Zündung bzw. Doppelfunkenzündspule

Da die Zündspannung (U) sich im Hochspannungsbereich mit bis zu 36.000 Volt befindet, müssen die Zündleitungen entsprechend durchschlagssicher sein. Die Zündspannung darf die Ummantelung in keinem Fall durchdringen und auf Fahrzeugmasse abfließen – sonst kommt es zu Zündaussetzern.

Entwicklung der Zündanlage

Bis in die frühen 90er Jahre war es üblich, dass die Zündspannung mit mechanischer Unterstützung in Form eines Verteilerrotors in einer Verteilerkappe zur Zündleitung floss.

Ende der 80er Jahre ging man dazu über, verschleißarme Zündverteil-Systeme in Serienfahrzeuge einzubauen. Hier kamen von nun an elektronische und vollelektronische Hochspannungsverteiler zum Einsatz und das klassische Rotor-Verteilersystem musste elektronischen Zündmodulen weichen. Diese Art der Verteilung wird auch als „Ruhende Zündverteilung“ bezeichnet. Eine besondere Variante stellt dabei die sogenannte „Doppelfunkenzündspule“ dar.

Hier werden jeweils zwei Zylinder von einer Zündspule versorgt.

Elektromagnetische Verträglichkeit (EMV)

Wo Strom fließt, bilden sich elektromagnetische Felder, wie man sie von Mobiltelefonen und Radiowellen kennt.

Solche elektromagnetischen Felder entstehen auch bei der Zündung. Ihre Intensität nimmt zum Zeitpunkt eines jeden „Funkenabrisses“ an den Mittelelektroden der Zündkerze erheblich zu – es kommt zu starken Spannungsspitzen entlang des Kabels.

Da zu starke elektromagnetische Felder aber Störungen in elektronischen Geräten hervor- rufen können – dem Radio, den Motor- oder Getriebe-Steuergeräten oder dem ABS – müssen sie innerhalb eines nicht schädlichen Bereichs gehalten werden.

Hierzu verfügen Zündleitungen über elektrische Widerstände. Diese begrenzen die Spannungsspitzen beim Funkenabriss und bei der Entladung der Zündspule. Hierbei wird die Energie aus anliegender Spannung und Stromstärke in ein anderes Energie-Zeitverhältnis gesetzt.

Aufbau

Zündleitungstypen

Es gibt drei verschiedene Typen von Zündleitungen. Sie unterscheiden sich in den Materialien, die als Leiter verwendet werden und in der Art des für die Entstörung notwendigen Widerstands.

- Kupferzündleitungen mit Entstörwiderstand in den Steckern

- Carbon-Widerstandszündleitungen

- Zündleitungen mit induktivem Blindwiderstand

Alle Ausführungen verfügen über eine Hülle aus Silikon-Kautschuk. Im Vergleich zu beispielsweise PVC wird dieser Werkstoff selbst bei Temperatur-belastungen bis 220 °C und bei Kontakt mit Öl oder Benzin wesentlich langsamer spröde oder rissig.

So erfüllt er die höchste Klasse zur Temperatur-beständigkeit laut ISO 3808 (Klasse F, bis 220 °C).

Zündleitungen mit Kupferkern

Kupfer ist ein sehr guter Leiter, ist aber auch sehr korrosionsfreudig. Daher ist die Kupferseele solcher Zündleitungen verzinnt. Die Zinnschicht schützt das Kupfer vor Oxidation.

Die Kupferseele ist von einer Silikonhülle umschlossen, die dem Kabel mehr Steifigkeit verleiht und als elektrischer Isolator dient.

Die Außenisolierung aus Silikonkautschuk ist belastbar bis zu Temperaturen von 220 °C und resistent gegen Benzin und Öl.

Zündleitungen mit Kupferkern verfügen über keinen eigenen Entstörwiderstand. Stattdessen ist der Widerstand in Form einer Glasschmelze mit leitenden Komponenten in die Zündkerzenstecker und den Spulenstecker integriert. Er liegt je nach Kabel zwischen 1 und 6,5 kΩ.

Carbon-Widerstandszündleitungen

Im Innern einer Carbon-Widerstandszündleitung befindet sich ein mit Kohlestaub beschichtetes Fiberglasgeflecht.

Dieser Fiberglaskern ist von zwei Silikonschichten und Glasfasergewebe umgeben. Die Innen-isolierung aus Silikon verleiht dem Kabel dabei mehr Steifigkeit und dient als elektrischer Isolator. Das Glasfasergewebe verleiht dem Kabel eine höhere Zugfestigkeit. Die Außenisolierung aus Silikon-Kautschuk ist bis 220 °C belastbar und resistent gegen Benzin und Öl.

Bei Carbon-Widerstandszündleitungen errechnet sich der Entstörwiderstand aus: 1m Kabel entspricht 10 – 23 kΩ.

Zündleitungen mit induktivem Blindwiderstand

Im Innern einer solchen Zündleitung findet sich ebenfalls ein Glasfaserkern. Über dem Fiberglas befindet sich eine leitende und magnetische Silikonschicht, um die ein Edelstahldraht gewickelt ist. Wie bei einer Spule entsteht hier eine Induktionsspannung (Elektromagnetismus).

In diesen Zündleitungen wird ein pulsierendes Magnetfeld erzeugt. Die Zündspule speichert Energie und gibt sie anschließend wieder ab.

Als Ergebnis hebt sich die induktive Spannung im Kabel auf. Daher wird dies als „reaktive Energie“ und der induktive Widerstand als „Reaktanz“ bezeichnet.

Der Widerstand solcher Zündleitungen schwankt je nach Motordrehzahl.

Zündleitungen mit induktivem Blindwiderstand sind von zwei Silikonschichten und Glasfasergewebe umgeben. Die Innenisolierung aus Silikon verleiht dem Kabel dabei mehr Steifigkeit und schützt vor hohen Zündspannungen. Das Glasfasergewebe verleiht eine höhere Zugfestigkeit. Die Außenisolierung aus Silikon-Kautschuk ist bis 220 °C belastbar und resistent gegen Benzin und Öl.

Ein Meter Kabel dieses Typs kann über einen Entstörwiderstand von 1,8 bis 2,2 kOhm verfügen.

Einbau

Montagehinweise

- Alle elektrischen Verbindungen der Zündanlage dürfen nur bei ausgeschalteter Zündung an oder abgeklemmt werden.

- Idealerweise sollte eine Zündleitungszange verwendet werden. Ist diese nicht vorhanden, sollte die Montage grundsätzlich mit Zug oder Druck am Zündkerzenstecker erfolgen. Wird am Kabel selbst gezogen, kann dieses beschädigt werden oder abreißen. Vor dem Abziehen des Zündkerzensteckers ist es ratsam diesen eine Viertel Umdrehung zu drehen.

- Den Stecker stets gerade von der Zündkerze weg abziehen, nicht verkanten, da sonst die Keramik der Zündkerze Schaden nehmen kann.

- Beim Verlegen der Kabel darauf achten, dass sie nicht geknickt oder gestaucht werden. Auch sollten sie keinen Kontakt zu heißen Teilen aufweisen.

- Jedes Kabel hat eine exakt bemessene

- Länge. Daher ist unbedingt auf die richtige Anordnung achten.

Diagnose

Verschleiß

Aufgrund ihrer Einbaulage sind Zündleitungen hohen Belastungen ausgesetzt. Mit zunehmendem Alter oxidieren die Messing und Edelstahl kontakte. Der elektrische Widerstand des Kabels steigt – und damit das Ausfallrisiko der Zündspulen.

Auch die Ummantelung altert. Weil Weichmacher aus den Kunststoffen entweichen, wird diese mit der Zeit spröde. Hohe Temperaturen sowie Kontakt mit Öl oder Kraftstoffdämpfen können diesen Prozess beschleunigen oder lösen den Kunststoff sogar ganz auf.

Schäden in der Isolierung führen dazu, dass Zündspannung auf Masse abfließt. Die Folgen wären Zündaussetzer, unrunder Motorlauf bei dem unverbrannter Kraftstoff in den Katalysator gelangt und diesen bei der Nachverbrennung beschädigt.

Aus diesem Grund sollten die Zündleitungen regelmäßig kontrolliert und bei ersten Anzeichen von Alterung getauscht werden.

Erscheinungsbilder

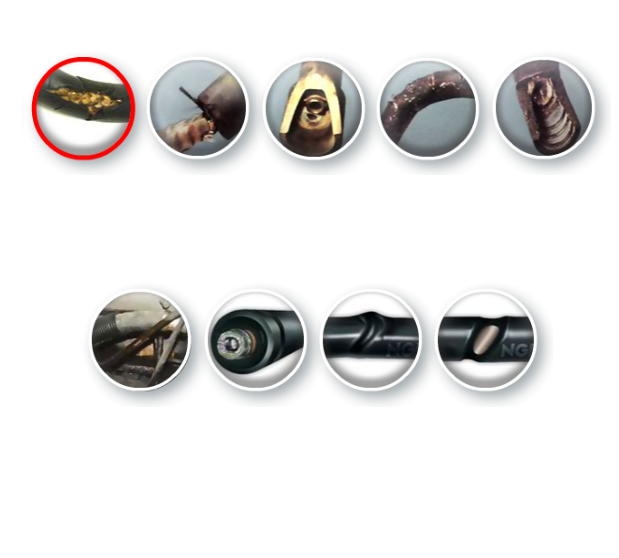

Aufgrund von Überalterung

Aufgrund von Überalterung ist die Außenhülle dieses Kabels vorzeitig gealtert, ist rissig und spröde. Zündspannung kann ungewollt auf Masse abfließen.

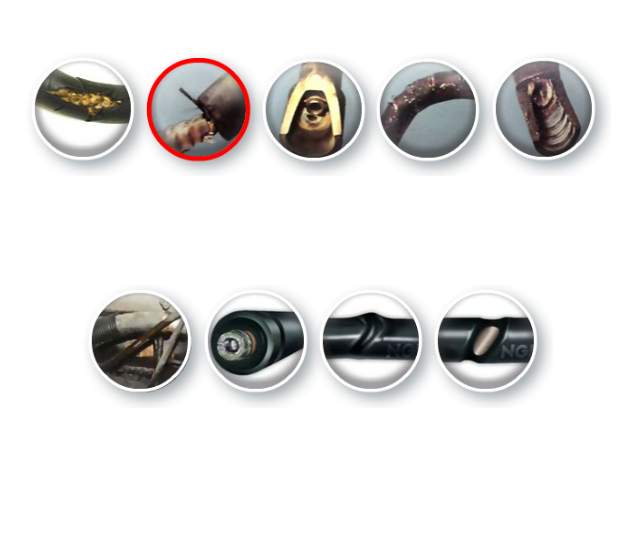

Stecker am Kabel gerissen

Hier ist der Stecker am Kabel gerissen – infolge unsachgemäßen Abziehens.

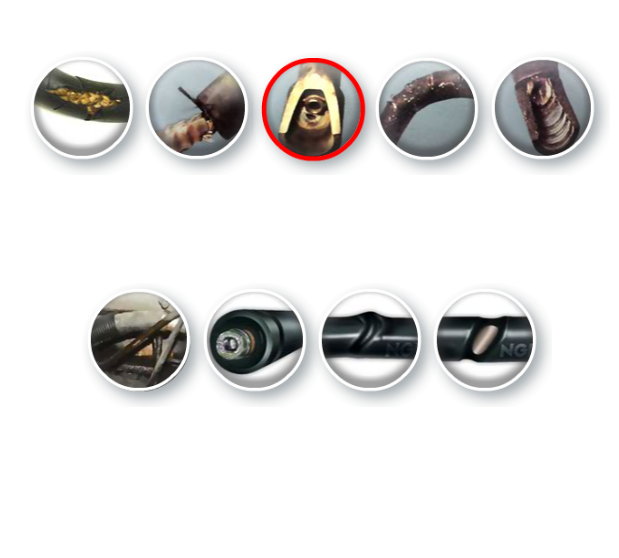

Zündkerzenkontakt übergeschlagen

Wie an diesem (aufgeschnittenen) Stecker zu sehen, ist hier der Funken neben dem eigentlichen Zündkerzenkontakt übergeschlagen. Die Ursache ist eine unsachgemäße Montage.

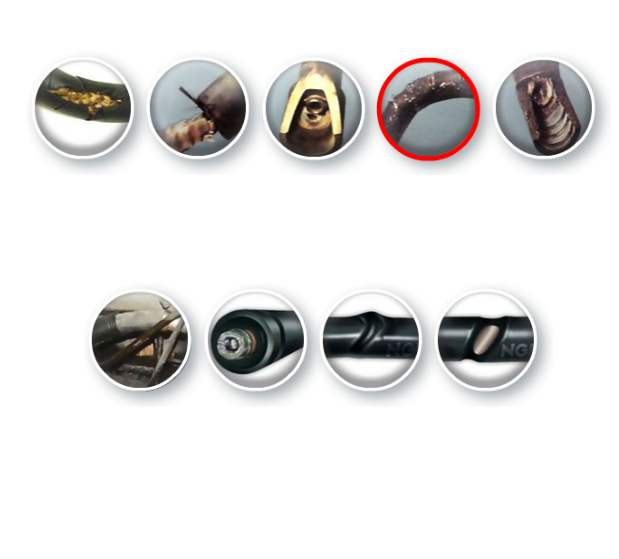

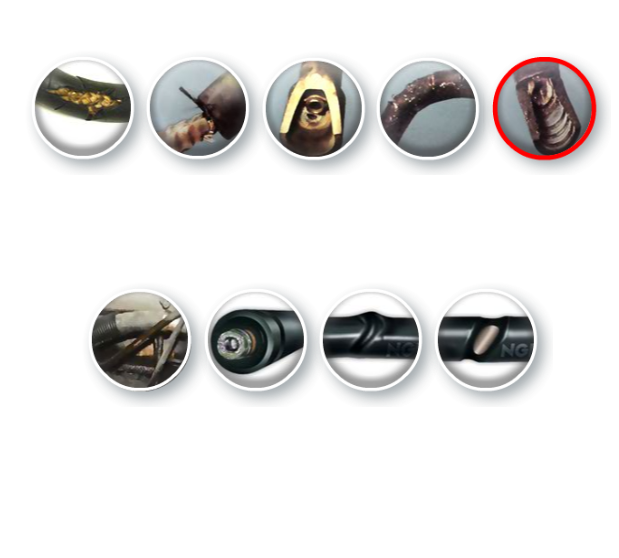

Überalterung

Aufgrund von Überalterung ist die Außenhülle dieses Kabels vorzeitig gealtert, ist rissig und spröde. Zündspannung kann ungewollt auf Masse abfließen.

Stecker ist beschädigt

Der Zündkerzenkontakt im Stecker ist beschädigt. Zu solchen Bruchschäden bzw. Absprengungen kann es durch häufige Fehlzündungen kommen oder wenn etwa Feuchtigkeit in den Stecker eindringt. Auch nicht fachmännische Montage bewirkt ein solches Schadensbild.

Außenhülle der Zündleitung beschädigt

Verschmutzung mit Motoröl kann die Außenhülle der Zündleitung beschädigen.

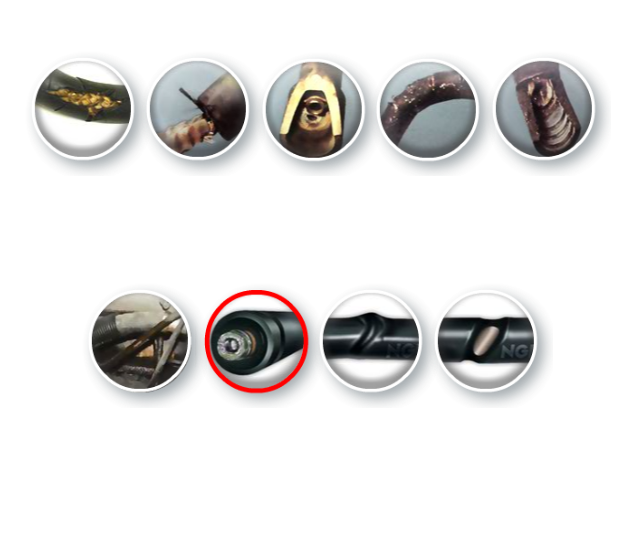

Steckerkontakte oxidiert

Steckerkontakte oxidiert: Durch undichten Sitz ist Feuchtigkeit eingedrungen. Durch die oxidierten Kontakte steigt der Widerstand der Zündleitung und verhindert eine optimale Zündung.

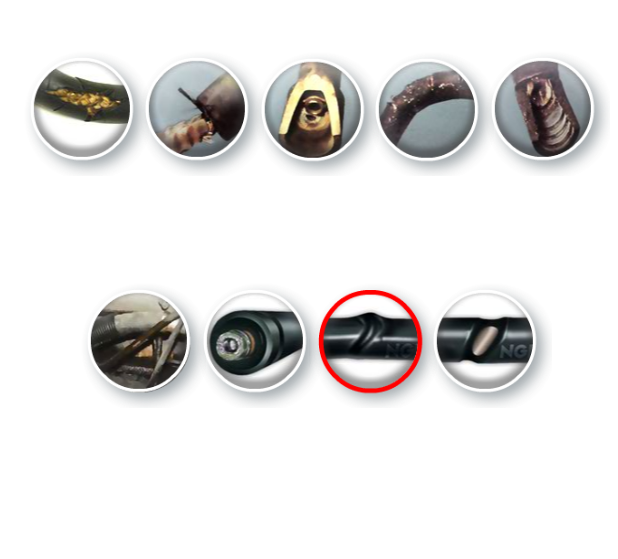

Kunststoffhülle ist verformt

Die Kunststoffhülle ist verformt: Etwa durch unsachgemäße Verlegung im Motorraum. Ein Austausch ist ratsam, auch wenn die Zündleitung – noch – funktioniert.

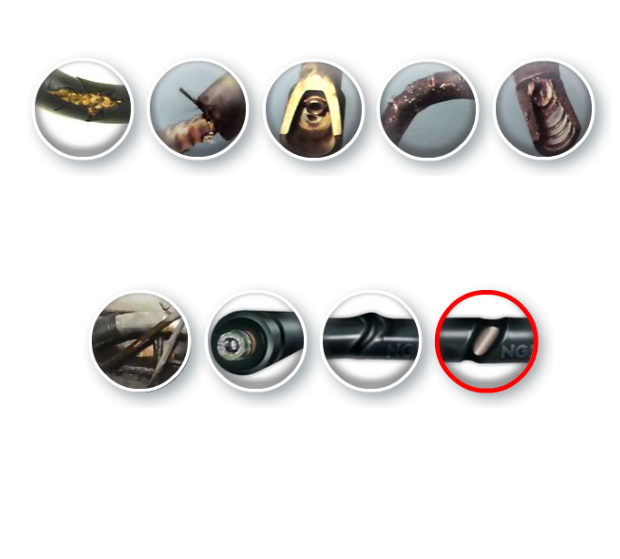

Kunststoffummantelung ist defekt

Kunststoffummantelung ist defekt: Oft ist falsche Montage die Ursache, etwa wenn die Zündleitung mit Hilfe eines Schraubendrehers angedrückt wurde. Das Kabel muss in jedem Fall getauscht werden.

Testen von Zündleitungen

Zunächst sollte die Zündleitung einer genauen Sichtprüfung unterzogen werden. Ist sie porös, weist Haarrisse, oxidierte Kontakte oder sonstige Schäden auf, muss sie ausgetauscht werden.

Ist die Zündleitung äußerlich in Ordnung, kann man deren Funktion mit einem Multimeter messen.

- Multimeter auf 20 kΩ einstellen.

- Je einen Kontakt an jedem Ende des Kabels anlegen.

- Widerstand ablesen.

Zulässige Widerstände sind:

- Zündleitung mit Kupferkern: 1 bis 6,5 kΩ

- Blindwiderstand & Carbon-Widerstand: Der Wert errechnet sich aus dem Widerstand je Meter multipliziert mit der Länge des Kabels plus Toleranzbereich. Einen Online-Rechner finden Sie hier.