Zündkerzen

Grundlagen

Der zündende Funke

Die Zündkerze spielt im Ottomotor eine wesentliche Rolle. Sie ist für die Entflammung des Kraftstoff-Luft-Gemisches verantwortlich.

Die Güte dieser Entflammung beeinflusst viele Faktoren, die für den Fahrbetrieb und die Umwelt von enormer Bedeutung sind. Hierzu gehören etwa Laufruhe, Leistungsfähigkeit und Effizienz des Motors ebenso wie der Schadstoffausstoß.

Bedenkt man, dass eine Zündkerze zwischen 500 und 3500 Mal pro Minute zünden muss, wird klar, wie groß der Beitrag einer modernen Zünd- kerzentechnik etwa zur Einhaltung aktueller Schadstoffnormen und zur Reduzierung des Kraftstoffverbrauchs ist.

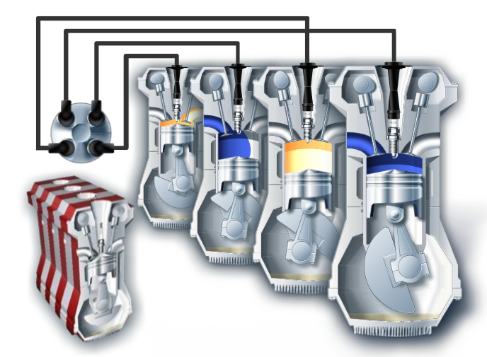

Funktion eines Ottomotors

Im Ottomotor wird Luft in einen Zylinder angesaugt. Zusätzlich wird durch die Benzineinspritzung Kraft-stoff zugeführt. Ein brennbares Gemisch entsteht, das durch den Zündfunken entflammt wird.

Hier sehen Sie schematisch die Funktion eines gängigen Viertakters:

1. Ansaugen: Der Kolben bewegt sich abwärts. Durch die Einlassventile werden Umgebungsluft und Kraftstoff angesaugt.

2. Verdichten: Der Kolben bewegt sich wieder nach oben. Das Gemisch im Zylinder wird stark verdichtet. Im Bereich des oberen „Totpunktes“ erfolgt die Zündung.

3. Arbeiten: Die Verbrennungstemperatur im Brenn- raum steigt auf bis zu 2600 °C, der Druck auf bis zu 120 bar. Der Kolben wird mit bis zu 20 Metern pro Sekunde in Richtung Kurbelwelle gedrückt.

4. Ausstoßen: Durch die Auslassventile verlässt das Abgas bei erneuter Aufwärtsbewegung des Kolbens den Zylinder.

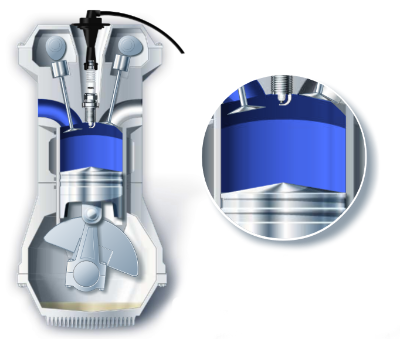

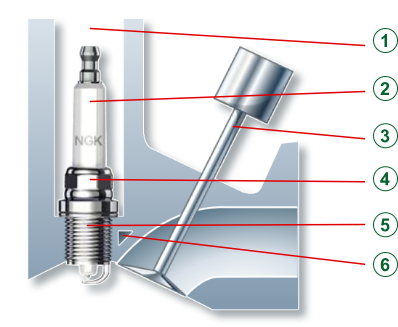

Einbauort der Zündkerze

Die Zündkerze ist in den Zylinderkopf eingeschraubt.

Das nach außen sichtbare Ende ist die Anschlussseite. Je nach verwendeter Technik wird hier entweder der Zündkerzenstecker der Zündleitung aufgesteckt oder – bei technisch moderneren Konzepten – eine eigene Stabzündspule.

Das gegenüberliegende Ende der Zündkerze ragt in den Brennraum hinein. An ihm befinden sich zwei Elektroden, zwischen denen es im Betrieb zum Funkenüberschlag kommt – und damit zur Entflammung.

- Stromanschluss

- Einlassventil

- Auslassventil

- Zündfunke

- Brennraum

- Kolben

![[Translate to DACH:] Einbauort der Zündkerze](/fileadmin/user_upload/einbauort-zuendkerze.png)

Zündfolge

In der klassischen Variante erzeugt eine zentrale Zündspule die Hochspannung, die für die Zündung des Kraftstoff-Luft-Gemischs erforderlich ist.

Ein mechanischer Zündverteiler sorgt dafür, dass diese Spannung nacheinander – und zum richtigen Zeitpunkt – zu den einzelnen Zylindern und Zündkerzen gelangt.

Hierzu wird die Zündspannung über die Verteiler- kappe und die Zündleitungen zum Zündkerzenan- schluss geleitet. Von hier gelangt sie zum Ende der Mittelelektrode und überwindet den Luftspalt zur Masseelektrode in Form eines Funkens.

Kommt die modernere Variante mit einer Stabzündspule je Zündkerze zum Einsatz – die sogenannte Vollelektronische Zündung (VEZ) mit ruhender Zündverteilung – werden weder mechanische Zündverteiler noch Hoch- spannungs-Zündkabel benötigt.

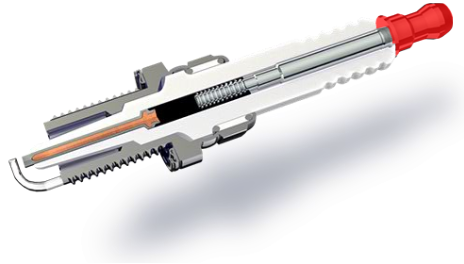

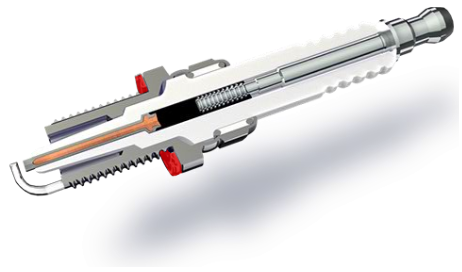

Aufbau

Anschluss

Der Anschluss ist als SAE-Anschluss oder als 4mmGewinde ausgeführt.

An ihm wird die Zündleitung oder eine Stabzündspule aufgesteckt. In beiden Fällen muss von hier eine anliegende Hochspannung zum anderen Ende der Zündkerze transportiert werden.

Dichtring

Der Dichtring verhindert, dass selbst bei hohen Verbrennungsdrücken Verbrennungsgas an der Zündkerze vorbei austreten kann. So beugt er Druckverlusten vor.

Darüber hinaus leitet er Wärme an den Zylinderkopf ab und gleicht das unterschiedliche Ausdehnungsverhalten von Zylinderkopf und Zündkerzengehäuse aus.

Mittelelektrode

Die Mittelelektrode einer Standardzündkerze besteht meist aus einer Nickellegierung. Vom Ende dieser Elektrode muss der Funke zur Masseelektrode überspringen. Mittelelektroden von NGK verfügen über einen Kupferkern, der die Wärmeableitung verbessert.

Isolator

Der keramische Isolator hat zwei Aufgaben. Er dient im Wesentlichen zur Isolation, verhindert somit einen Überschlag der Hochspannung auf die Fahrzeugmasse (= minus) und leitet Verbrennungswärme an den Zylinderkopf ab.

Innere Dichtungen

Die inneren Dichtungen stellen eine gasdichte Verbindung zwischen Isolator und Metallgehäuse her. Hierzu ist ein Talkumring zwischen zwei weiteren Dichtringen eingeschlossen, der bei der Produktion der Zündkerze zerfällt und so für optimale Abdichtung sorgt.

Entstörwiderstand

Um die elektromagnetische Verträglichkeit (EMV) und damit den störungsfreien Betrieb der Bordelektronik sicherzustellen, kommt im Innern der Zündkerze eine Glasschmelze als Entstörwiderstand zum Einsatz.

Kriechstrombarrieren

An der Außenseite des Isolators verhindern die wellenförmigen Kriechstrombarrieren den Abfluss der Spannung auf Fahrzeugmasse.

Sie verlängern den hierzu zurück-zulegenden Weg und erhöhen so den elektrischen Widerstand. So ist gewährleistet, dass die Energie den Weg mit geringerem Widerstand nimmt – den Weg durch die Mittelelektrode.

Metallgehäuse

Das Metallgehäuse spielt auch bei der Wärmeableitung der Zündkerze eine wichtige Rolle. Sein Gewinde ist bei NGK Zündkerzen stets gerollt. Das hat gegenüber geschnittenen Gewinden den Vorteil, dass die Kanten nicht scharf sind und so die Gewindebohrung im Zylinderkopf nicht beschädigen.

Masseelektrode

Die Masseelektrode einer Standard-Zündkerze ist aus einer Nikkellegierung gefertigt. Sie stellt bei normaler Funktion den Gegenpol zur Mittelelektrode dar.

Anforderungen

Das optimale Temperaturfenster

Zündkerzen benötigen ein spezielles Temperatur- fenster, um optimal arbeiten zu können.

Die Untergrenze dieses Fensters liegt bei 450 °C Zündkerzentemperatur, der sogenannten Selbstreinigungstemperatur. Ab dieser Temperaturschwelle werden angesammelte Rußpartikel auf der Isolatorspitze verbrannt.

Ab einer Zündkerzentemperatur von 850 °C er-hitzt sich der Isolator so stark, dass es an seiner Oberfläche zu unkontrollierten Zündungen kommen kann, den Glühzündungen. Solche unkontrollierten, abnormalen Verbrennungen können zu Motorschäden führen.

Bedeutung des Wärmewertes

Die Wärmeentwicklung variiert stark von Motor zu Motor. So laufen beispielsweise turboge- ladene Aggregate wesentlich heißer als nicht aufgeladene Motoren.

Daher gibt es für jeden Motor eine Zündkerze, die ein genau definiertes Maß an Wärme an den Zylinderkopf abgeben kann und gewährleistet, dass das optimale Temperaturfenster eingehalten wird.

Auskunft über die Temperaturbelastbarkeit einer Zündkerze gibt der sogenannte Wärmewert. Für NGK Zündkerzen gilt: Je höher der Wärmewert, desto höher die Temperaturbelastbarkeit (5 = warm, 9 = kalt).

Die Wärmewertkennzahl findet sich jeweils in der Typenbezeichnung von NGK Zündkerzen.

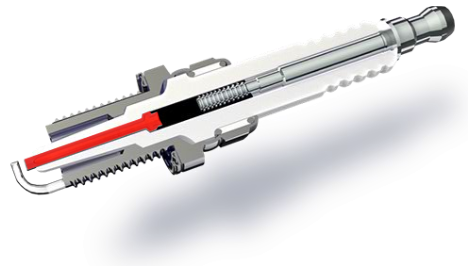

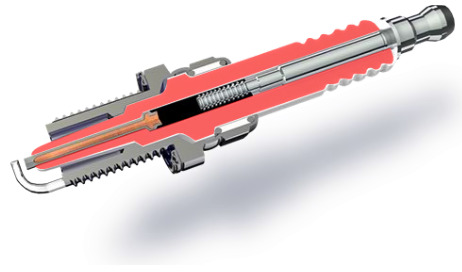

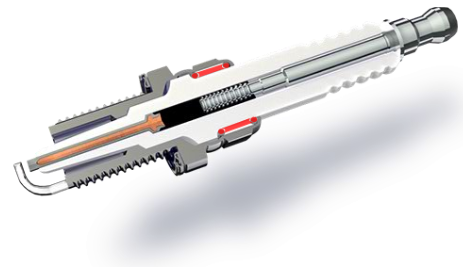

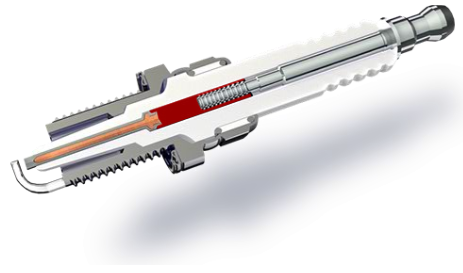

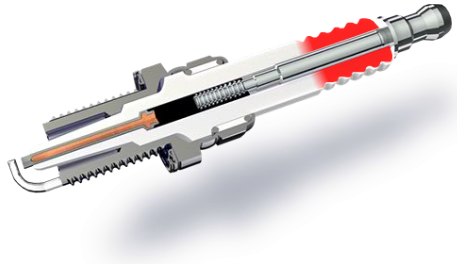

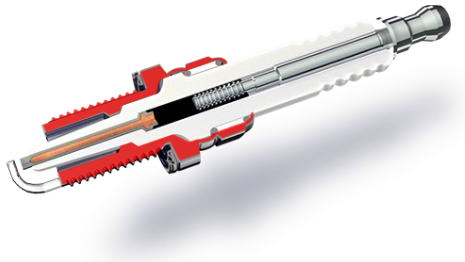

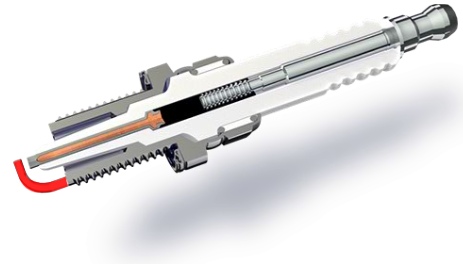

Wärmeableitung und Wärmefluss

Die Wärmeableitung erfolgt zu annähernd 60 % über das Zündkerzengehäuse und Gewinde. Knapp 40% gibt der Dichtring an den Zylinder- kopf ab. Die restliche Wärmeableitung erfolgt über die Mittelelektrode.

Der Isolator nimmt die Hitze im Brennraum auf und führt sie ins Innere der Zündkerze. Überall dort, wo er Kontakt mit dem Gehäuse hat, wird Wärme abgegeben.

Indem man diese Kontaktfläche also vergrößert oder verkleinert, kann man bestimmen, ob die Zündkerze mehr oder weniger Wärme über das Gehäuse abführt.

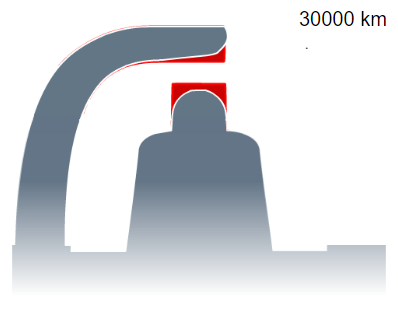

Bei Zündkerzen mit höherer Temperatur-belastung ist die Isolator-Oberfläche im Brennraum (rot schraffierte Fläche) kleiner.

Bei Zündkerzen mit niedrigerer Temperaturbelastung ist sie größer.

Spezielle Anforderungen

Verschleiß

Die von den Automobilherstellern festgelegten Wechselintervalle für Zündkerzen variieren zwischen 30.000 (Standardtype) und 120.000 (Edelmetalltype) Kilometern.

Dies stellt eine Herausforderung dar, denn jeder Zündfunke trägt mikroskopisch wenig Material ab. Durch diese „Funkenerosion“ steigt der Zündspannungsbedarf um etwa 500 Volt je 20.000 Kilometer.

Diesen Auswirkungen wird durch den Einsatz meh- rerer Masseelektroden oder die Verwendung von verschleißfesteren Elektrodenmaterialien entge- gengewirkt. Neben Platin stellt Iridium hierbei die derzeit modernste und erosionsbeständigste Variante dar.

Effiziente Verbrennung und Emissionen

Moderne Motoren müssen strenge Umweltrichtlinien erfüllen. Eine große Herausforderung liegt daher in der Motoreffizienz und Verbrauchsreduktion sowie in der Senkung der Emissionen.

Der Schadstoffausstoß konnte in den vergangenen Jahren bereits deutlich reduziert werden. Die Kohlendioxid-Emissionen wurden ebenfalls minimiert – und das, obwohl die Fahrzeuge oft schwerer geworden sind.

Die Verlässlichkeit der Zündung über die gesamte Lebensdauer der Zündkerze spielt dabei eine wichtige Rolle.

Downsizing

Der Hubraum von Otto-Motoren wird immer kleiner – bei gleicher Leistung. Ein Trend, der als „Downsizing“ bezeichnet wird. Verbrauch und Um- weltbelastung werden gesenkt. Damit genug Leis- tung zur Verfügung steht, arbeiten solche Motoren häufig mit Turboladern und/oder Kompressoren.

Ein- und Auslassventile nehmen hier viel Raum in Anspruch, ebenso die Kühlkanäle.

Zündkerzen, die in solchen Motoren zum Einsatz kommen, zeichnen sich daher durch längere und im Durchmesser geringere Gewinde aus.

Je kompakter die Zündkerze, desto geringer ist zudem die Wandstärke des Isolators. Dennoch muss die Durchschlagsfestigkeit auch bei Spannungsspitzen gewährleistet sein.

Gas als Kraftstoff

Immer mehr Motoren werden auf den „bivalenten Betrieb“ umgerüstet. Das bedeutet: Sie werden so umgebaut, dass sie herkömmliches Benzin oder ein Gas (LPG / CNG) verbrennen können.

Für die Zündkerze bestehen hier erschwerte Bedingungen. Zwar entspricht die Verbrennung von Gas in den Grund-zügen der des normalen Benzinbetriebs. Doch bei der Verbrennung von LPG ist die Temperaturbelastung der Zündkerze um ca. 80 °C höher.

Das Luft-Gas-Gemisch ist schwerer zu entflammen. Der Zündspannungsbedarf liegt um bis zu 5.000 Volt höher als bei Benzin. Das gesamte Zündsystem, und hier insbesondere die Zündspulen, wird durch diesen Spannungsanstieg stärker belastet.

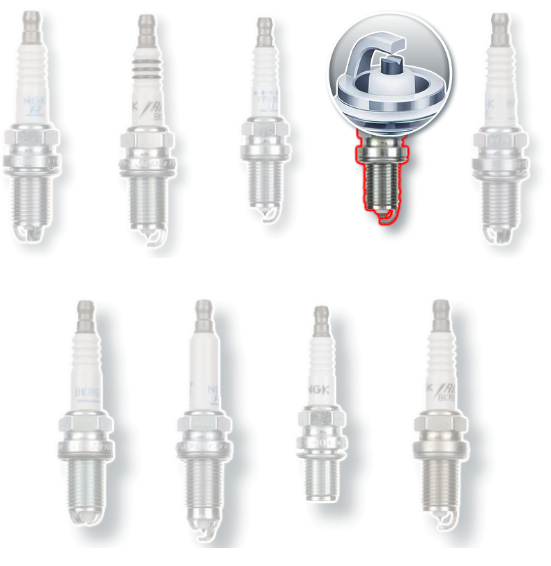

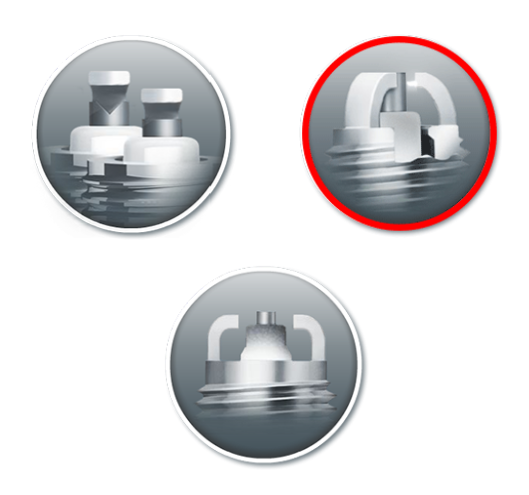

Zündkerzentypen

Zündkerzen unterscheiden sich in der Form, dem Durchmesser, der Gewindelänge, der Anzahl und Form der Elektroden sowie den verwendeten Elektrodenmaterialien. Hier sehen Sie die aktuell wichtigsten Zündkerzentypen.

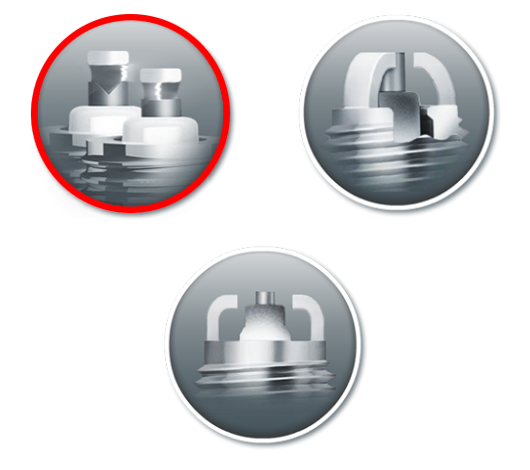

Mehrmasse-Zündkerzen

Eine Strategie, um die Lebensdauer einer Standard-Zündkerze zu verlängern ist, sie mit mehreren Masseelektroden auszustatten. Bei einer solchen Zündkerze springt der Funke immer zu einer unterschiedlichen Masseelektrode über.

So verteilt sich der Verschleiß auf bis zu vier Masseelektroden,<br>die Lebensdauer wird verlängert.

Iridium-Zündkerzen

Iridium-Zündkerzen von NGK stellen derzeit die technisch hochwertigste Lösung dar. Sie verfügen über eine Iridiumlegierung-Spitze an der Mittelelektrode. Diese wird in einem speziellen Verfahren mit Hilfe eines Lasers angeschweißt.<br>Das Edelmetall Iridium ist eines der härtesten Metalle der Welt.

Es schmilzt erst ab 2.450 °C und ist sehr resistent gegen Funkenerosion. Durch seine Verwendung wird die Lebensdauer gegenüber Standardzündkerzen im Schnitt verdoppelt. Zudem erlaubt es das Edelmetall, die Mittelelektrode mit 0,6 mm Stärke wesentlich dünner auszuführen. Diese Maßnahme reduziert den Zündspannungsbedarf erheblich und trägt dazu bei, die Ausbreitung der Flammenfront im Brennraum zu verbessern.

Hinzu kommt ein zusätzlicher „Selbstreinigungseffekt“: Unabhängig von der aktuellen Betriebstemperatur finden im Ringspalt zwischen Mittelelektrode und Isolator elektrische Entladungen statt. Sie beseitigen eventuell vorhandene Rußpartikel.

Platin-Zündkerzen

Bei diesen Zündkerzen sorgt ein Platin-Plättchen auf der Mittelelektrode über die gesamte Lebensdauer für eine konstantere Leistung der Zündkerze – selbst unter erschwerten Bedingungen.

Diese Zündkerze kommt aufgrund der schlanken Mittelelektrode mit wenig Zündspannung aus, entlastet die Zündspulen und sorgt für eine optimale Verbrennung bis in die äußeren<br>Bereiche des Brennraums.

Zündkerzen mit V-Einkerbung in der Mittelelektrode

Die Mittelelektrode dieser Zündkerze ist mit einer V-förmigen Einkerbung versehen. Als Folge springt der Funke dort über, wo der geringere Widerstand überwunden werden muss: an der Außenseite der Mittelelektrode – und damit näher am zündfähigen Gemisch.

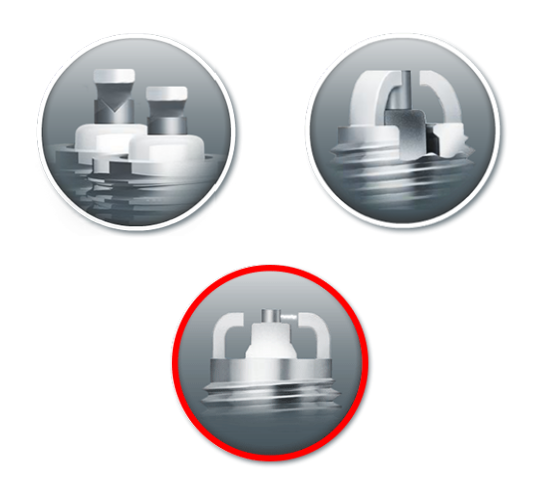

Zündkerzen mit Zusatzfunkenstrecke

Diese Zündkerze wurde für verrußungsanfälligere Motoren und Fahrweisen entwickelt. Zündkerzen mit Zusatzfunkenstrecke<br>sind mit einem Gehäuse ausgestattet, das nah an den Isolator herangezogen ist. Ist die Isolatorspitze verrußt und wird der Motor angelassen, fließt die Zündspannung zunächst bis auf Höhe des herangezogenen Gehäuses ab.

Da der Übersprung zum Gehäuse nun einen geringeren Widerstand darstellt als ein weiteres Abfließen über den Isolator, kommt es zum Funkenüberschlag zum Gehäuse und damit zur Entflammung des Kraftstoff-Luft-Gemischs. Sobald die Zündkerze die Selbstreinigungstemperatur von 450 °C erreicht hat, werden die Rußablagerungen verbrannt und der Funke kann wieder den Weg über die Masseelektrode nehmen.

Halbgleitfunken-Zündkerzen

Diese Zündkerzen sorgen bei Verrußung des Isolators für einen verlässlichen Kaltstart und für eine Reinigung des Isolators auch unterhalb der Selbstreinigungstemperatur.

Hierzu verfügen sie über mindestens zwei seitlich angeordnete Masseelektroden mit angeschrägter Spitze. Ist der Isolator sauber, erfolgt der Funkenüberschlag von der Spitze der Mittelelektrode zum spitzen, oberen Ende einer der Masseelektroden.

Ist der Isolator verrußt, so gleitet der Funke zunächst über die Isolatorspitze ab, um am unteren Ende der Masseelektrode überzuschlagen. Hierzu muss er einen niedrigeren Widerstand überwinden als für ein weiteres Hinabgleiten am Isolator.

Bei diesem Vorgang wird nicht nur das KraftstoffLuft-Gemisch entzündet, sondern mit jedem Funken auch die Isolatorspitze von Rußpartikeln gereinigt. Ist dieser Prozess abgeschlossen, kommt es wieder zum normalen Funkenüberschlag von der Mittelelektrode.

Hybrid-Zündkerzen

Die Hybridtechnik wurde für Motoren entwickelt, die bauartbedingt zu stärkerer Verrußung neigen. Sie kombiniert die Eigenschaften von Platin-Zündkerzen und Halbgleitfunkenkerzen. Sie besitzt eine „normale“ Masseelektrode sowie zwei kleinere, seitliche Masseelektroden.

Die Platinmittelelektrode hält den Zündspannungsbedarf gering und sorgt für eine optimale Ausbreitung der Flammenfront. Dank der Widerstandsfähigkeit des Platins bleibt der Elektrodenabstand über die gesamte Lebensdauer nahezu konstant. Die Halbgleitfunkentechnik sorgt im Verrußungsfall für einen optimalen Kaltstart und für die Beseitigung von Rußablagerungen auch unterhalb der Selbstreinigungstemperatur.

Racing Zündkerzen

Zündkerzen für den Renneinsatz müssen ganz besonders harte Belastungen aushalten.

Die Drehzahlen während eines Rennens liegen häufig über 15.000 U/min. Temperatur, Druck, Vibrationen und Strömungen im Brennraum sind so immens, dass eine herkömmliche Masseelektrode abbrechen oder schmelzen könnte.

Aus diesem Grund sind Rennzündkerzen beispielsweise mit einer ringförmigen Masseelektrode ausgelegt. Der Funke gleitet eher von der Mittelelektrode zur Masseelektrode, statt überzuspringen.

LPG / CNG Zündkerzen

LPG Laser Line Zündkerzen sind Doppel-Edelmetall-Zündkerzen, die eigens für den Einsatz in gasbetriebenen Motoren entwickelt wurden. Ihre Mittelelektrode verfügt über eine Spitze aus Iridium, in die Masseelektrode ist Platin eingearbeitet. Beide Edelmetalle sind trotz höheren Zündspannungen im Gasbetrieb hochgradig resistent gegen Funkenerosion. Ein zusätzlicher Kupferkern in der Masse-elektrode unterstützt außerdem eine optimale Wärmeableitung, eine spezielle Gehäusebeschichtung aus einer Nickel-Legierung schützt vor Korrosion.

Auch dem höheren Zündspannungsbedarf im Gasbetrieb tragen diese Zündkerzen Rechnung: Dank eines Mittelelektrodendurchmessers von 0,6 mm kommen sie mit weniger Zündspannung aus und entlasten so die Zündspulen. Zur weiteren Reduktion des Zündspannungsbedarfs sind sie ab Werk auf einen Elektrodenabstand von 0,8 mm eingestellt.

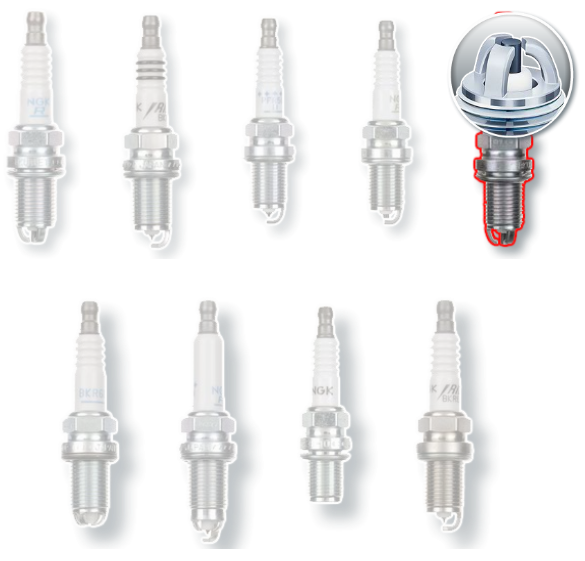

Zündkerzen in Aktion

Zündkerzen unterscheiden sich in der Form, dem Durchmesser, der Gewindelänge, der Anzahl und Form der Elektroden sowie den verwendeten Elektrodenmaterialien.

Hier sehen Sie die aktuell wichtigsten Zündkerzentypen.

Zündkerzen mit V-Einkerbung in der Mittelelektrode

Die Mittelelektrode dieser Zündkerze ist mit einer V-förmigen Einkerbung versehen. Als Folge springt der Funke dort über, wo der geringere Widerstand überwunden werden muss: an der Außenseite der Mittelelektrode – und damit näher am zündfähigen Gemisch.

Zündkerzen mit Zusatzfunkenstrecke

Diese Zündkerze wurde für verrußungsanfälligere Motoren und Fahrweisen entwickelt. Zündkerzen mit Zusatzfunkenstrecke sind mit einem Gehäuse ausgestattet, das nah an den Isolator herangezogen ist. Ist die Isolatorspitze verrußt und wird der Motor angelassen, fließt die Zündspannung zunächst bis auf Höhe des herangezogenen Gehäuses ab.

Da der Übersprung zum Gehäuse nun einen geringeren Widerstand darstellt als ein weiteres Abfließen über den Isolator, kommt es zum Funkenüberschlag zum Gehäuse und damit zur Entflammung des Kraftstoff-Luft-Gemischs. Sobald die Zündkerze die Selbst-reinigungstemperatur von 450 °C erreicht hat, werden die Rußablagerungen verbrannt und der Funke kann wieder den Weg über die Masseelektrode nehmen.

Gleitfunken-Zündkerzen

Bei Zündkerzen mit Gleitfunkentechnik wandert der Zündfunke im Verrußungsfall über die Isolatorspitze ab.

Durch die sehr hohen Temperaturen im Funkenkern wird der Ruß verbrannt und es kommt zu einem Selbstreinigungseffekt. Diese Technik kann das Kaltstartverhalten eines Motors verbessern.

Mehrere Masseelektroden (bis zu 4 Stück) führen zu einer hohen Verschleißfestigkeit.

Einbau

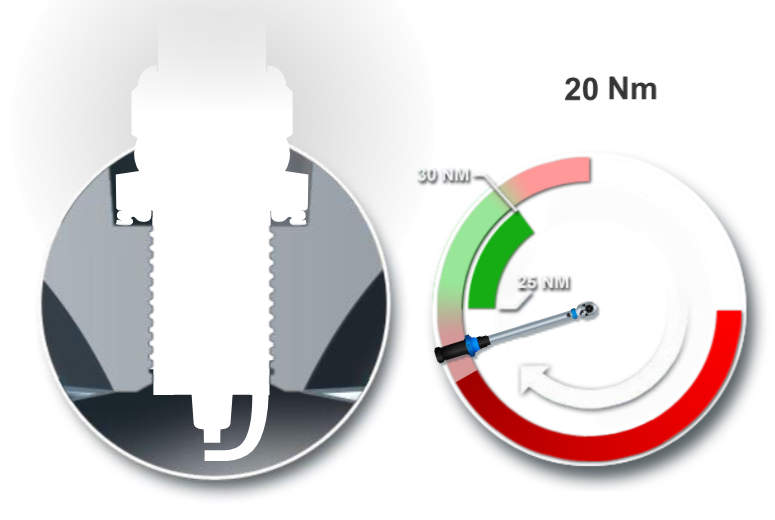

Das richtige Moment

Für die fachgerechte Montage einer Zündkerze ist ein Drehmomentschlüssel erforderlich. Denn selbst für Werkstattprofis ist das Schätzen des Anzugsdrehmomentes nahezu unmöglich.

Das liegt daran, dass sich ein Drehmoment aus zwei Größen errechnet, die miteinander multipliziert werden: der Kraft, die auf den jeweiligen Drehpunkt einwirkt, und der Länge des Hebels.

Die meisten Zündkerzenausfälle gehen auf ein falsches Anzugsdrehmoment zurück. Wird es zu niedrig gewählt, drohen Kompressionsverluste und Überhitzung. Auch ein Bruch von Isolator oder Mittelelektrode infolge von Vibrationen ist denkbar.

Wird das Drehmoment zu hoch gewählt, kann es zum Abreißen der Zündkerze führen. Auch kann das Gehäuse sich dehnen oder verdrehen. Die Wärmeabflusszonen werden gestört, es drohen Überhitzung und Verschmelzung der Elektroden bis hin zum Motorschaden.

Drehmomente im Überblick

Das anzuwendende Anzugsdrehmoment ist abhängig von dem Durchmesser des Zündkerzengewindes, dem Zylinderkopfmaterial und dem Unterschied zwischen Flachdichtsitz (mit Dichtring) und Kegeldichtsitz.

Einbau im Video

Schauen Sie dem NGK SPARK PLUG Profi über die Schulter.

Sie merken: Selbst bei Beachtung aller wichtigen Handgriffe ist die Zündkerzenmontage schnell und sicher erledigt.

Diagnose

Zündkerzengesichter

Normales Aussehen

So sieht eine intakte Zündkerze aus. Die weiß-graue Verfärbung ist unbedenklich. Sie stammt von Kraftstoffadditiven, die nicht restlos verbrennen und ist Folge einer geregelten, normalen Verbrennung.

Ablagerungen

Hier sehen Sie eine Zündkerze mit starken Ablagerungen. Diese können beispielsweise schlechte Kraftstoffqualität, hohen Ölverbrauch bei mechanisch verschlissenen Motoren oder Verbrennen von Kühlflüssigkeit bei beschädigter Zylinderkopfdichtung zur Ursache haben und begünstigen Glühzündungen (die Ablagerungen glimmen nach).

Isolatorbruch

Ein Isolatorbruch, wie er in diesem Bild zu sehen ist, kann zu einem Motorschaden führen. Die Ursache solcher Isolatorbrüche liegt meistens in der Verwendung eines falschen Drehmoments oder darin, dass Zündkerzen vor der Montage auf einen harten Untergrund (z. B. Werkstattboden) gefallen sind.

Verschmelzung

Bei dieser Zündkerze sind Mittelund Masseelektrode zusammengeschmolzen. Das passiert, wenn die Zündkerze überhitzt. In diesem Fall ist auch ein Schmelzen des Kolbens nicht auszuschließen.<br>Die Ursache könnte in der Wahl der falschen Zündkerze (Wärmewert) oder einer Fehl-funktion des Motors liegen (klopfende Verbrennung oder Glühzündung).

Verrußung

Hier sehen Sie eine verrußte Zündkerze. Verrußung tritt auf, wenn die Zündkerze häufig unterhalb ihrer Selbstreinigungstemperatur (450 °C) betrieben wird – wenn beispielsweise nur Kurzstrecken gefahren werden oder ein falscher Wärmewert (zu kalt) gewählt wurde.

TekniWiki

TekniWiki