Diagnose von integrierten Zündspulen

Übersicht

Wenn man einen Blick auf die Tendenzen und Innovationen im Bereich der Motortechnologie wirft, lässt sich ohne weiter in die Tiefe zu gehen ein evolutionäres Wachstum beobachten, bestehend aus fortlaufenden Optimierungen und Neuentwicklungen von Motormanagementstrategien, der Einführung neuer Bauteile und der Steigerung der allgemeinen Leistungsfähigkeit von modernen Antriebsgruppen. All dies muss im Kontext der wichtigsten aller Motivationen betrachtet werden: der Reduzierung schädlicher und umweltverschmutzender Emissionen aus Verbrennungsmotoren. Außerdem lässt sich daraus die gewichtige Bedeutung der Kraftstoffeinsparung entnehmen, da sich diese direkt proportional zum CO2-Ausstoß verhält. Eine der beliebtesten Methoden, diese Ziele umzusetzen, besteht im Einsatz von Direkteinspritzsystemen. Nachfolgend werden wir in diesem Sinne die neuen Zündsysteme eines Herstellers, der mit Direkteinspritztechnik arbeitet, genauer unter die Lupe nehmen.

Unser Testfall

FAHRZEUG: Ford Focus III

MOTOR: 1.0 EcoBoost (3 Zylinder, Benzin, Direkteinspritzung, turbogeladen)

MOTORCODE: M1DA

JAHR: 2013

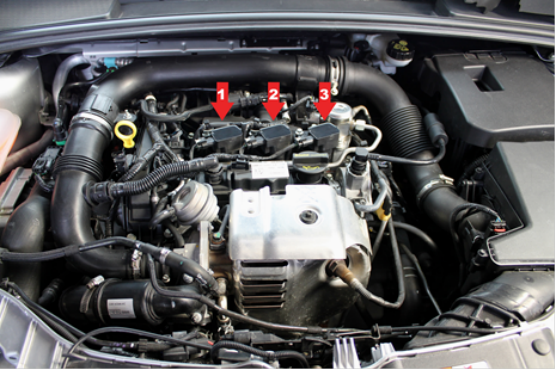

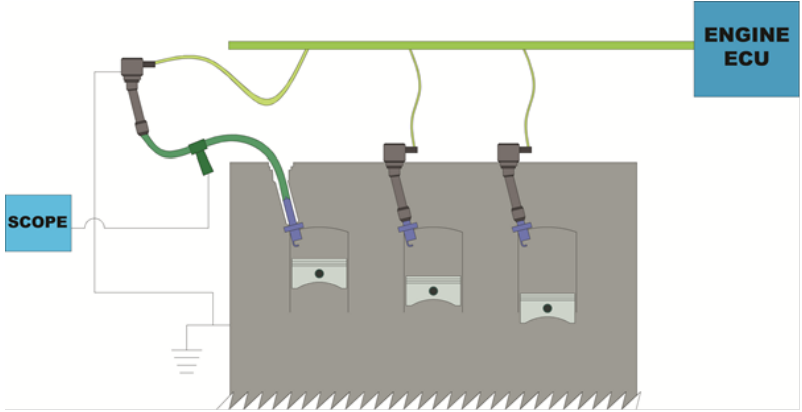

Der EcoBoost-Motor ist mit 3 Einzelspulen ausgestattet, eine pro Zylinder, die wie dargestellt angeordnet sind. Zur Identifizierung beginnt die Zylindernummerierung an der Steuerriemenseite des Motors.

Spulenersatzteil: Artikelnummer NGK U5323

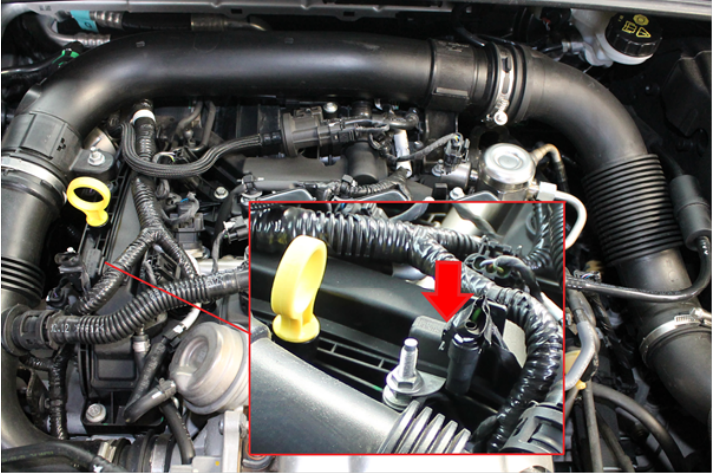

Da die Spulen abgewinkelt sind, sehen sie in Bezug auf ihre Form unkonventionell aus. Dies ist darauf zurückzuführen, dass sie auf die Zündkerzen passen müssen, die im Winkel verbaut sind, um so eine maximale Effektivität in Bezug auf den Einspritzwinkel der Injektoren zu erzielen. Bei Benzindirekteinspritzmotoren haben Position und Winkel zwischen Zündfunken und Sprühnebel eine ausschlaggebende Bedeutung für die Verbrennungsqualität. Der Aus- und Wiedereinbau der Spulen ist einfach, da nur 2 Schrauben und der Stecker entfernt werden müssen. Im Fall des beschriebenen Ford Motors sind weder Spezialwerkzeuge noch besondere Vorgehensweisen für den Ausbau der Spulen erforderlich. Hinweis: Bei anderen Motoren bzw. Automobilherstellern können Spezialwerkzeuge für den fachgerechten und einfachen Ausbau ohne Beschädigung erforderlich sein.

Elektrische Prüfung

Das Motorsteuergerät (ECU) schickt einen Erregungsbefehl an die einzelnen Spulen, woraufhin die interne Elektronik der einzelnen Spulen die entsprechende Ladung und den daraus resultierenden Funken bereitstellt. Für die ordnungsgemäße Funktionstüchtigkeit der Zündspulen ist zudem ein Kondensator vorhanden, der sich in der Nähe des Ölmessstabs befindet und für die Filtrierung elektrischer Interferenzen zuständig ist.

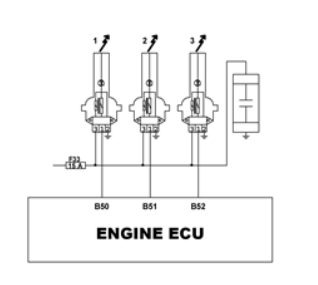

Primärseitige elektrische Anschlüsse zu den einzelnen Spulen:

Pin 1 → Befehl vom Motorsteuergerät

Pin 2 → Masse

Pin 3 → Stromversorgung über Relais R14 und Sicherung F33 (Motorraum)

Wichtigste Messungen zur Prüfung der Betriebstüchtigkeit der Zündspule:

• Prüfung der Versorgungsspannung

• Prüfung der Masseklemme

• Prüfung des Erregungsbefehls von der Steuereinheit

Die Messungen können mithilfe eines Multimeters und eines Oszilloskops durchgeführt werden.

Prüfung der Versorgungsspannung

Verifizierung der Stromversorgung mithilfe eines Multimeters an Pin 3, aus welcher ein Wert hervorgehen sollte, der größer oder gleich jenem Wert ist, der in der untenstehenden Tabelle angegeben ist (Batteriespannung).

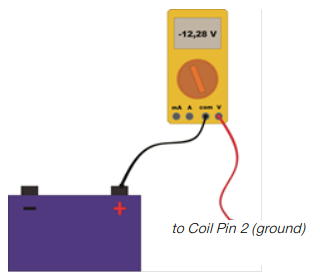

Prüfung der Masseklemme

Die Kombimasseklemme wurde in Bezug auf Plus gemessen (siehe Schaltbild). Auch in diesem Fall sollte die Batteriespannung (minus) angezeigt werden.

Prüfung des Erregungsbefehls von der Steuereinheit

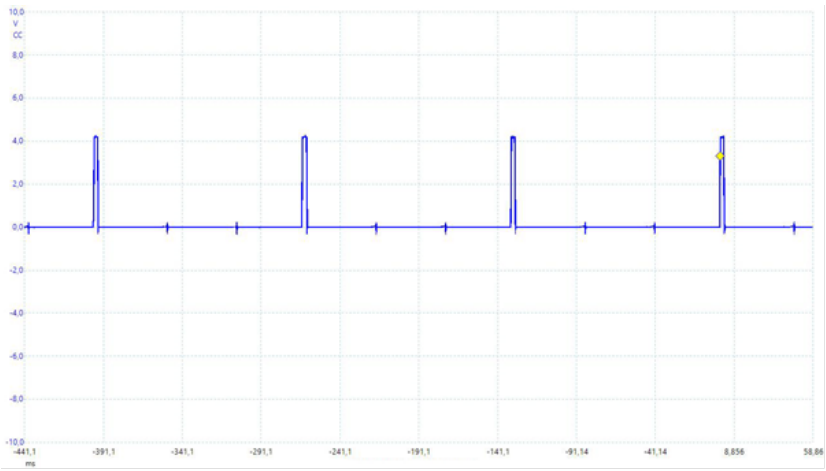

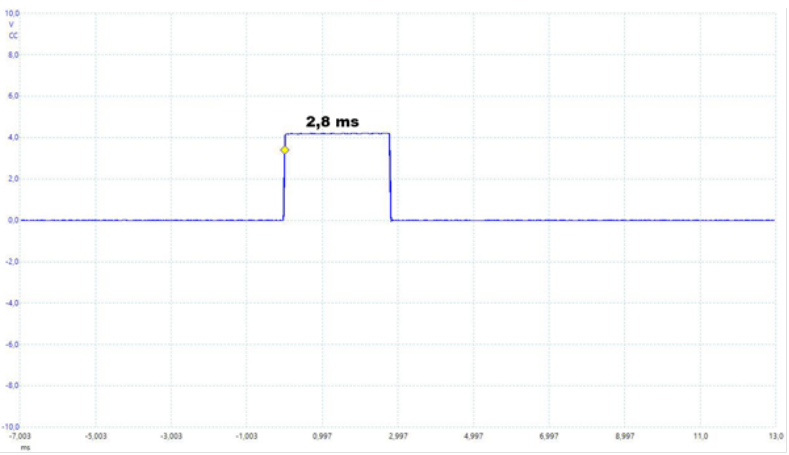

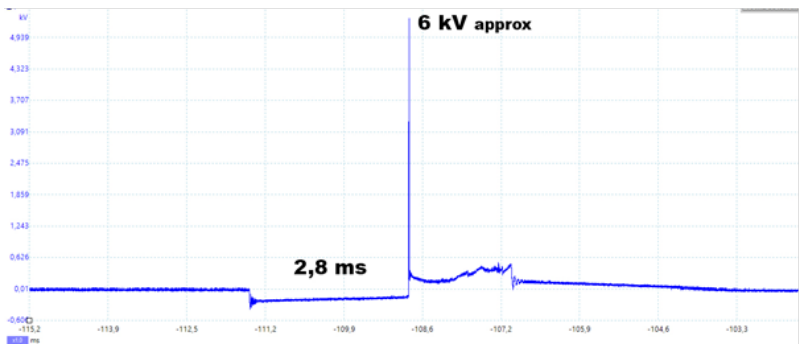

Werfen wir nun einen Blick auf den Befehl, der vom Motorsteuergerät an die einzelnen Spulen geschickt wird. Wie bereits erwähnt, erhält die Spule keinen klassischen „massebasierten“ Befehl sondern ein Rechteckimpulssignal. Auf Grundlage dieses Eingangssignals generiert die interne Elektronik einen Spannungssprung in der Primärspule und im Anschluss die Sekundärspannung per elektromagnetischer Induktion. Die nachfolgende Abbildung zeigt einen der Impulse, in herangezoomter Ansicht zur Messung der Dauer. Ein Blick auf den dargestellten Eingangsbefehl zeigt, dass die in der Primärwicklung erreichte Spannungsspitze nicht erneut erreicht werden kann, da es sich bei der abgetasteten Wellenform - wie bereits erwähnt - nur um einen Impuls handelt. Die Impulsdauer lässt sich dennoch im Detail beobachten. Hier in unserem Beispiel beträgt sie 2,8 ms im Leerlauf. Bitte berücksichtigen Sie, dass die Betätigungszeit der Spulen bei den meisten Motoren nicht konstant ist, sondern von der ECU in Abhängigkeit zahlreicher Faktoren (zum Beispiel Motorlast und -drehzahl, Ladedruck) entsprechend zugeordnet wird. Das Vorliegen des Befehleingangssignals bezeugt ausschließlich, dass das Motorsteuergerät den Impuls an die einzelnen Spulen schickt, es dient jedoch nicht als Nachweis dafür, dass die tatsächliche Umwandlung der Spannung zwischen der internen Spulenelektronik und den Primär- bzw. Sekundärwicklungen der Spule und der darauffolgende Funken stattfinden. Um sicherzustellen, dass die Sekundärwicklung tatsächlich mit Spannung versorgt wird (sprich, dass die Spule betätigt wird), wurde auch die Hochspannung mithilfe spezieller Prüfgeräte für kV-Messungen bestimmt.

Zur Durchführung dieser Messung wurde die Spule vom Zündkerzenschaft abgezogen (Primärstecker bleibt angeschlossen) und anschließend ein Adapterkabel zwischen Spule und Zündkerze installiert. An dieses Kabel wurde die induktive Stromabnahme des Prüfgeräts angeschlossen. Bitte bedenken Sie, dass der Masseanschluss dieser Spule über die Befestigungsschrauben der Spule erfolgt, das heißt es muss ein separater Masseanschluss hergestellt werden.

Diagnose

Abschließend finden Sie eine Liste mit den häufigsten Fehlercodes im Zusammenhang mit elektrischen Störungen an den einzelnen Spulen.

P0351 = ZÜNDSPULE PRIMÄR- /SEKUNDÄRSCHALTKREIS A

P0352 = ZÜNDSPULE PRIMÄR- /SEKUNDÄRSCHALTKREIS B

P0353 = ZÜNDSPULE PRIMÄR- /SEKUNDÄRSCHALTKREIS C

Diese Codes weisen auf elektrische Probleme hin, wie z. B. Windungsbruch oder Kurzschluss. Bitte berücksichtigen Sie auch die Fehlzündungsfehlercodes, die auf Spulenfehlfunktionen (und viele andere Ursachen!) zurückzuführen sein können.

P0301 = FEHLZÜNDUNG ZYLINDER 1 FESTGESTELLT

P0302 = FEHLZÜNDUNG ZYLINDER 2 FESTGESTELLT

P0303 = FEHLZÜNDUNG ZYLINDER 3 FESTGESTELLT

Die einfachste Vorgehensweise zur Feststellung, ob der Fehler von der Spule oder einer anderen Ursache herrührt, ist in diesem Fall, die „verdächtige“ Spule gegen eine Spule eines anderen Zylinders auszutauschen. Wenn die Zylinderfehlzündung mit der Spule „mitwandert“, liegt die Fehlerursache in der Spule. Bleibt die Fehlzündung im selben Zylinder, kann die Spule als Fehlerursache ausgeschlossen werden.